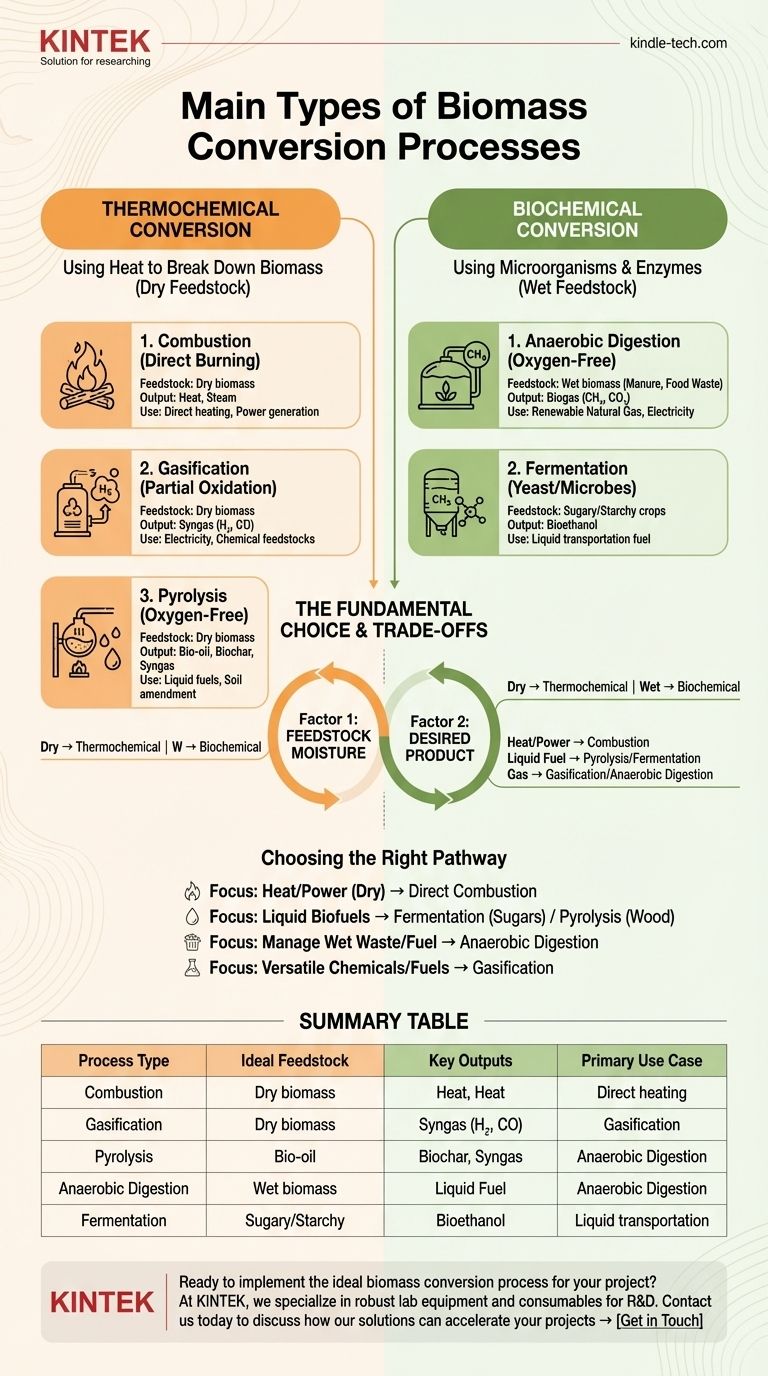

Fondamentalement, la conversion de la biomasse implique la transformation de la matière organique en énergie et en produits utilisables par deux voies principales : les procédés thermochimiques et biochimiques. Les méthodes thermochimiques utilisent la chaleur pour décomposer la biomasse sèche comme le bois, tandis que les méthodes biochimiques utilisent des micro-organismes pour décomposer la biomasse humide comme les déchets alimentaires ou le fumier.

Le choix fondamental entre les procédés de conversion est dicté par deux facteurs : le type de matière première de biomasse (principalement sa teneur en humidité) et le produit final souhaité (chaleur, carburant liquide, carburant gazeux ou produits chimiques).

Conversion Thermochimique : Utiliser la Chaleur pour Décomposer la Biomasse

La conversion thermochimique est la mieux adaptée à la biomasse ayant une faible teneur en humidité, comme le bois, la paille et autres résidus agricoles secs. Ces procédés utilisent la chaleur et des réactions chimiques contrôlées pour déconstruire le matériau.

Combustion (Brûlage Direct)

La combustion est la méthode la plus simple et la plus courante. Elle implique la combustion directe de la biomasse en présence d'un excès d'oxygène pour produire de la chaleur.

Cette chaleur peut être utilisée directement pour des applications de chauffage ou pour produire de la vapeur qui entraîne une turbine, générant ainsi de l'électricité. C'est une technologie mature, mais elle est moins efficace pour produire autre chose que de la chaleur et de l'énergie.

Gazéification : Création d'un Gaz Combustible (Gaz de Synthèse)

La gazéification implique de chauffer la biomasse avec une quantité limitée d'oxygène ou de vapeur, ce qui empêche la combustion complète. Cette oxydation partielle convertit la matière solide en un mélange de gaz combustible.

Ce produit, connu sous le nom de gaz de synthèse (syngas), est principalement composé d'hydrogène, de monoxyde de carbone et de méthane. Le gaz de synthèse est très polyvalent et peut être brûlé pour produire de l'électricité ou utilisé comme matière première chimique pour produire des carburants liquides et d'autres produits chimiques de valeur.

Pyrolyse : Décomposition de la Biomasse sans Oxygène

La pyrolyse est la décomposition thermique de la biomasse dans un environnement complètement sans oxygène (inerte). Au lieu de brûler, la chaleur décompose le matériau en trois produits distincts.

Ces produits sont :

- Bio-huile : Un carburant liquide sombre et visqueux qui peut être amélioré en carburants de transport. Il est collecté par la condensation des vapeurs produites pendant le processus.

- Biocharbon : Un solide stable, riche en carbone, similaire au charbon de bois, qui peut être utilisé comme amendement du sol ou comme combustible solide.

- Gaz de synthèse : Un gaz non condensable qui peut être utilisé pour fournir la chaleur nécessaire au processus de pyrolyse lui-même.

Conversion Biochimique : Utilisation de Micro-organismes et d'Enzymes

Les procédés biochimiques sont idéaux pour la biomasse à forte teneur en humidité, comme le fumier animal, les boues d'épuration, les déchets alimentaires et certaines cultures énergétiques. Ces méthodes tirent parti des processus métaboliques naturels des micro-organismes.

Digestion Anaérobie : Production de Biogaz

Dans la digestion anaérobie, les micro-organismes décomposent la matière organique dans un environnement sans oxygène, similaire à ce qui se passe dans une décharge ou dans le système digestif d'une vache.

Le produit principal est le biogaz, un mélange de méthane et de dioxyde de carbone. Ce biogaz peut être brûlé pour produire de la chaleur et de l'électricité ou purifié pour produire du gaz naturel renouvelable (GNR) destiné à être injecté dans le réseau ou utilisé comme carburant pour véhicules.

Fermentation : Conversion des Sucres en Bioéthanol

La fermentation utilise des levures et d'autres microbes pour convertir les sucres et les amidons présents dans les cultures comme le maïs, la canne à sucre ou le blé en alcool.

Le produit le plus courant est le bioéthanol, un carburant liquide largement mélangé à l'essence. La recherche progresse également sur la fermentation cellulosique, qui vise à produire de l'éthanol à partir de biomasse non alimentaire comme le bois et les herbes.

Comprendre les Compromis

Le choix de la bonne voie de conversion implique de naviguer dans une série de compromis techniques et économiques. Le choix optimal est rarement universel et dépend entièrement de vos ressources et objectifs spécifiques.

La Teneur en Humidité de la Matière Première est Cruciale

C'est le facteur le plus critique. Tenter d'utiliser un procédé thermochimique à haute température sur de la biomasse humide est extrêmement inefficace, car une énorme quantité d'énergie est gaspillée simplement à faire bouillir l'eau. Inversement, la biomasse sèche ne convient pas aux procédés biochimiques, qui nécessitent de l'eau pour que les microbes prospèrent.

Le Produit Final Détermine le Procédé

Votre objectif dicte la technologie. Si vous n'avez besoin que de chaleur de procédé, la combustion simple est la plus rentable. Si vous avez besoin d'un carburant liquide pour le transport, la pyrolyse ou la fermentation sont les principales options. Si vous avez besoin d'un gaz polyvalent, vous choisiriez la gazéification ou la digestion anaérobie.

Complexité et Échelle du Procédé

La combustion est relativement simple et évolutive. La pyrolyse et la gazéification nécessitent des réacteurs plus sophistiqués et un contrôle précis de la température et de l'atmosphère, ce qui les rend souvent plus complexes et capitalistiques. La digestion anaérobie peut être mise en œuvre à des échelles allant des petits digesteurs agricoles aux grandes installations municipales.

Choisir la Bonne Voie pour Votre Objectif

Pour appliquer ces connaissances, alignez votre objectif principal sur la technologie de conversion la plus appropriée.

- Si votre objectif principal est de produire de la chaleur et de l'électricité à partir de déchets secs : La combustion directe est la voie la plus mature et économiquement viable.

- Si votre objectif principal est de créer des biocarburants liquides : Choisissez la fermentation pour les cultures sucrées ou amylacées et la pyrolyse pour la biomasse ligneuse ou fibreuse.

- Si votre objectif principal est de gérer les déchets organiques humides et de produire du carburant : La digestion anaérobie est le choix idéal pour créer du biogaz précieux.

- Si votre objectif principal est de produire des blocs de construction chimiques polyvalents ou des carburants avancés : La gazéification offre la plateforme la plus flexible en convertissant la biomasse solide en gaz de synthèse.

En fin de compte, une conversion efficace de la biomasse consiste à faire correspondre intelligemment la bonne technologie à la ressource disponible pour obtenir un résultat spécifique.

Tableau Récapitulatif :

| Type de Procédé | Matière Première Idéale | Produits Clés | Cas d'Usage Principal |

|---|---|---|---|

| Combustion | Biomasse sèche (bois, paille) | Chaleur, Vapeur | Chauffage direct et production d'électricité |

| Gazéification | Biomasse sèche | Gaz de synthèse (H₂, CO) | Électricité, matières premières chimiques |

| Pyrolyse | Biomasse sèche | Bio-huile, Biocharbon, Gaz de synthèse | Carburants liquides, amendement du sol |

| Digestion Anaérobie | Biomasse humide (fumier, déchets alimentaires) | Biogaz (CH₄, CO₂) | Gaz naturel renouvelable, électricité |

| Fermentation | Cultures sucrées/amylacées | Bioéthanol | Carburant liquide de transport |

Prêt à mettre en œuvre le procédé de conversion de biomasse idéal pour votre projet ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de consommables pour la R&D en conversion de biomasse. Que vous développiez des réacteurs de pyrolyse, optimisiez la fermentation ou analysiez le gaz de synthèse, nos outils vous aident à obtenir des résultats précis et évolutifs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer vos projets énergétiques liés à la biomasse → Prendre Contact

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif électrique pour pyrolyse de biomasse

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment convertir la biomasse en énergie ? Un guide des méthodes thermochimiques et biochimiques

- Quelle est la plage de température de la pyrolyse ? Maîtriser le contrôle de la température pour des rendements optimaux en bioproduits

- Quelle est la plage de température pour la pyrolyse ? Optimiser pour le biochar, le bio-huile ou le syngaz

- Quels sont les facteurs qui influencent le rendement en bio-huile issu de la pyrolyse de coques de noix de coco ? Contrôler 4 paramètres clés

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus