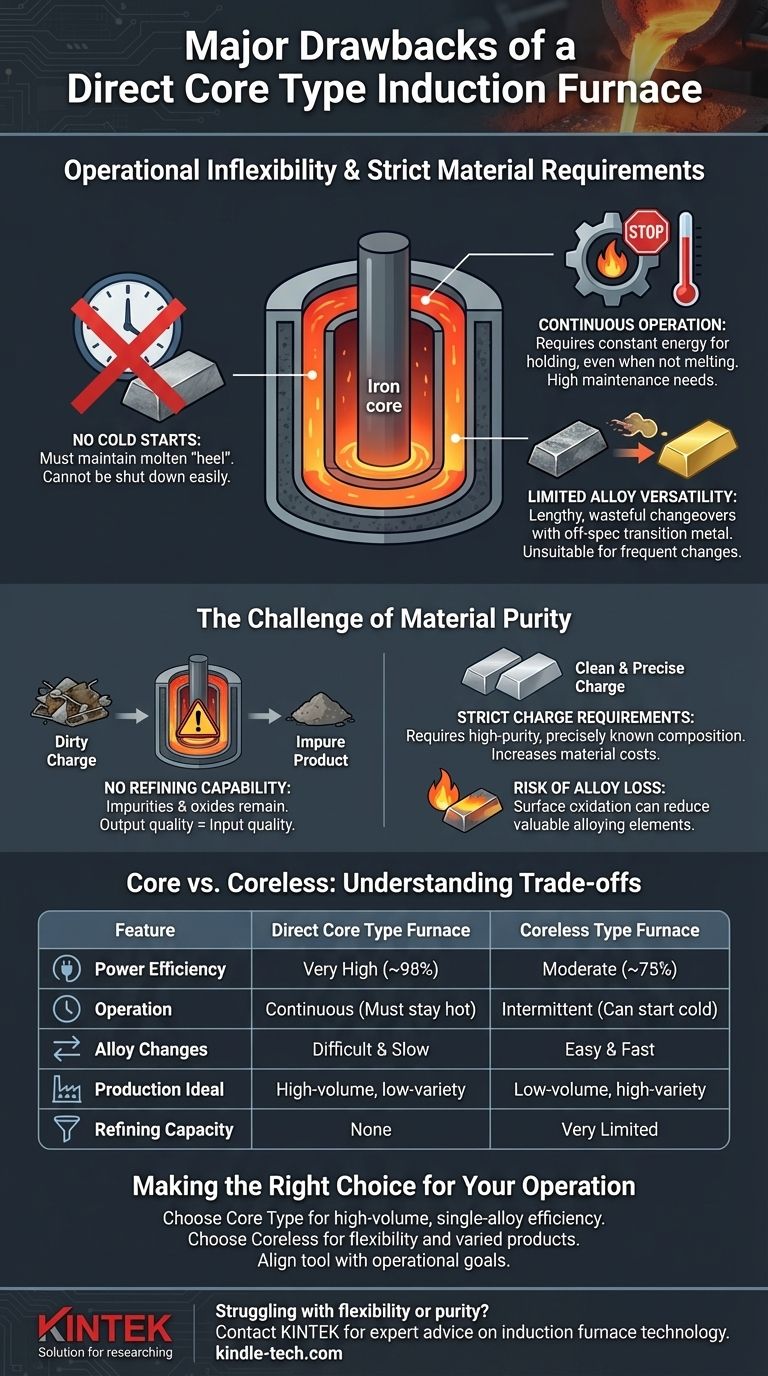

Les principaux inconvénients d'un four à induction à noyau direct sont son inflexibilité opérationnelle et ses exigences strictes en matière de matériaux. Ces fours doivent fonctionner en continu avec une charge de métal en fusion, ce qui les rend inadaptés aux travaux intermittents ou aux changements fréquents d'alliage. De plus, ils n'ont aucune capacité d'affinage, ce qui signifie que le matériau de charge doit être propre et d'une composition connue et précise avant d'être introduit.

Un four à induction à noyau échange la flexibilité opérationnelle contre une efficacité énergétique exceptionnelle. Sa conception exige un environnement de production continu et mono-alliage, ce qui en fait un outil hautement spécialisé plutôt que polyvalent.

L'inconvénient fondamental : l'inflexibilité opérationnelle

La conception du four à noyau, où le métal en fusion forme une boucle fermée agissant comme la bobine secondaire du transformateur, est la source de son efficacité et de sa rigidité.

L'exigence "Ne jamais arrêter"

Un four à noyau ne peut pas être démarré à froid avec un matériau solide. Il nécessite une charge initiale de métal en fusion pour compléter le circuit électrique.

Pour cette raison, le four n'est presque jamais arrêté. Laisser le métal se solidifier briserait la boucle du circuit, nécessitant un processus de redémarrage difficile et long avec un nouveau "talon" de métal en fusion.

Cette nature "toujours active" entraîne une consommation d'énergie continue, même lorsque le four ne fond pas activement de nouveau matériau, juste pour maintenir le bain de fusion.

Polyvalence limitée des alliages

Le changement d'alliages métalliques est un défi opérationnel important. Une partie substantielle de l'ancien alliage doit être drainée et remplacée par le nouveau, ce qui entraîne une longue période de transition et la création de métal "de transition" hors spécifications.

Cela rend le four très peu pratique pour les opérations qui nécessitent des changements fréquents de spécifications d'alliage, comme les fonderies produisant une grande variété de produits en petites séries.

Le besoin d'une maintenance continue

Le canal ou la boucle contenant le métal en fusion est sujet à l'usure et nécessite une surveillance constante et une maintenance éventuelle. Ce besoin d'entretien continu est une conséquence directe de son fonctionnement continu.

Le défi de la pureté des matériaux

Contrairement à d'autres types de fours qui peuvent aider à purifier le métal, un four à induction à noyau est purement un four de fusion. La qualité de la production dépend presque entièrement de la qualité de l'entrée.

Aucune capacité d'affinage

Le four n'offre aucun moyen pratique d'éliminer les impuretés comme les oxydes ou les scories du matériau de charge. Il n'y a pas de processus inhérent pour affiner la fusion.

Cela signifie que tout contaminant introduit avec les matériaux de charge restera dans le produit final, compromettant potentiellement ses propriétés métallurgiques.

Exigences strictes en matière de matériaux de charge

Pour garantir la qualité du produit final, tous les matériaux de charge doivent être propres, secs et exempts d'oxydes. Cette exigence peut augmenter le coût et la complexité de l'approvisionnement en matières premières.

La composition chimique de la charge doit également être précisément connue et contrôlée, car le four lui-même ne fournit aucun moyen de l'ajuster autrement qu'en ajoutant plus d'alliages.

Risque de perte d'alliage

Bien qu'il ne s'agisse pas d'un four d'affinage, un certain niveau d'oxydation peut toujours se produire à la surface de la fusion. Cela peut entraîner la perte d'éléments d'alliage précieux et facilement oxydables, qui peuvent devoir être mesurés et réapprovisionnés pour répondre aux spécifications finales.

Comprendre les compromis : à noyau vs. sans noyau

Le choix d'un four nécessite de comprendre les compromis fondamentaux entre les différentes technologies d'induction. Le four à induction à noyau direct contraste fortement avec le type sans noyau.

| Caractéristique | Four à induction à noyau direct | Four à induction sans noyau |

|---|---|---|

| Efficacité énergétique | Très élevée (~98 %) | Modérée (~75 %) |

| Fonctionnement | Continu (doit rester chaud) | Intermittent (peut démarrer à froid) |

| Changements d'alliage | Difficiles et lents | Faciles et rapides |

| Idéal de production | Grand volume, faible variété | Faible volume, grande variété |

| Capacité d'affinage | Aucune | Très limitée |

Faire le bon choix pour votre opération

La décision d'utiliser un four à induction à noyau direct dépend entièrement de votre modèle de production.

- Si votre objectif principal est la production en grand volume d'un seul alliage : L'efficacité énergétique inégalée (jusqu'à 98 %) d'un four à noyau en fait le choix financier et opérationnel supérieur.

- Si votre objectif principal est la flexibilité ou la production de produits variés : La capacité d'un four sans noyau à être arrêté et à gérer des changements fréquents d'alliage est non négociable.

- Si votre objectif principal est de fondre des déchets de pureté inférieure : Aucun des deux fours n'est idéal, mais un four sans noyau offre une tolérance légèrement supérieure et est plus facile à nettoyer entre les fusions.

En fin de compte, la sélection du four correct consiste à aligner les forces et les faiblesses inhérentes de l'outil avec vos objectifs opérationnels spécifiques.

Tableau récapitulatif :

| Inconvénient | Impact sur l'opération |

|---|---|

| Inflexibilité opérationnelle | Doit fonctionner en continu ; inadapté aux travaux intermittents ou aux changements fréquents d'alliage. |

| Aucune capacité d'affinage | Le matériau de charge doit être propre et de composition précise ; les impuretés restent dans le produit final. |

| Exigences strictes en matière de matériaux | Augmente le coût et la complexité de l'approvisionnement en matières premières. |

| Maintenance continue | L'usure du canal nécessite une surveillance et un entretien constants en raison du fonctionnement continu. |

Vous rencontrez des difficultés avec la flexibilité du four ou la pureté des matériaux dans votre laboratoire ou votre fonderie ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à choisir la bonne technologie de four à induction — qu'il s'agisse d'un four à noyau pour une efficacité à grand volume ou d'un four sans noyau pour des changements d'alliage polyvalents — afin d'optimiser vos objectifs de production. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et améliorer votre efficacité opérationnelle !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés