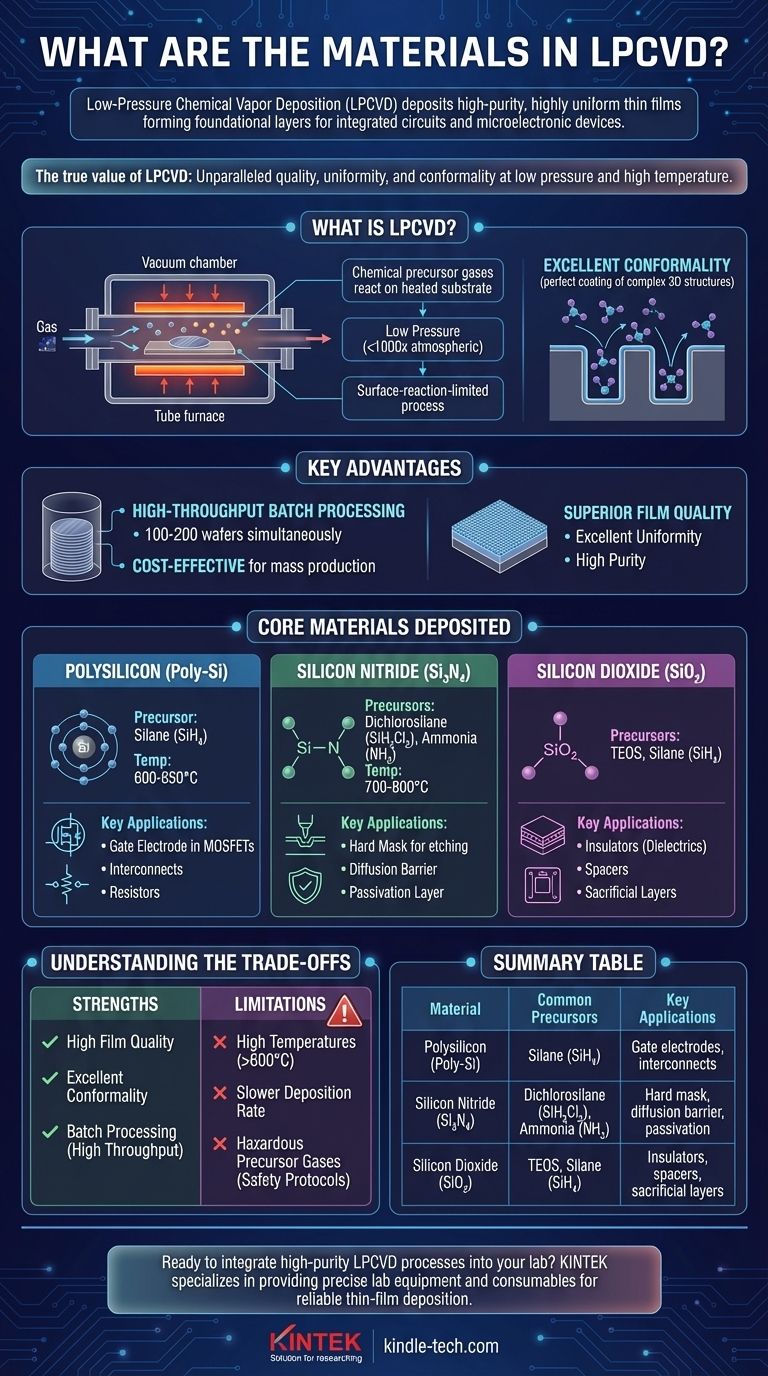

En bref, le dépôt chimique en phase vapeur à basse pression (LPCVD) est principalement utilisé pour déposer des films minces de haute pureté et très uniformes de polysilicium, de nitrure de silicium (Si₃N₄) et de dioxyde de silicium (SiO₂). Ces matériaux constituent les couches fondamentales pour la fabrication de circuits intégrés et d'autres dispositifs microélectroniques.

La véritable valeur de la LPCVD ne réside pas seulement dans les matériaux qu'elle peut déposer, mais aussi dans la qualité inégalée qu'elle atteint. En opérant à basse pression et à hautes températures, le processus produit des films avec une excellente uniformité et une capacité à recouvrir parfaitement des structures 3D complexes, ce qui le rend indispensable pour la fabrication de dispositifs modernes.

Qu'est-ce que la LPCVD et pourquoi est-elle utilisée ?

La LPCVD est un processus où des gaz précurseurs chimiques réagissent à la surface d'un substrat chauffé à l'intérieur d'une chambre à vide. Cette réaction forme un film mince solide du matériau désiré. L'aspect "basse pression" est la caractéristique déterminante qui confère ses principaux avantages.

Le rôle critique de la basse pression

Opérer à des pressions 100 à 1000 fois inférieures à la pression atmosphérique augmente considérablement le libre parcours moyen des molécules de gaz. Cela signifie que les molécules parcourent une plus grande distance avant d'entrer en collision les unes avec les autres.

Cela conduit à un processus limité par la réaction de surface, où le taux de dépôt est régi par la réaction chimique à la surface du substrat, et non par la vitesse à laquelle le gaz peut y arriver. Le résultat direct est une excellente conformité – la capacité à déposer un film d'épaisseur uniforme sur des tranchées et des marches complexes à rapport d'aspect élevé.

L'avantage du traitement par lots

La LPCVD est généralement réalisée dans des fours tubulaires horizontaux ou verticaux. Les plaquettes peuvent être empilées verticalement avec seulement un petit espace entre elles, permettant le traitement de 100 à 200 plaquettes simultanément.

Cette capacité de traitement par lots à haut débit fait de la LPCVD une méthode extrêmement rentable pour déposer les films de haute qualité requis dans la production de masse.

Matériaux principaux déposés par LPCVD

Bien que de nombreux matériaux puissent théoriquement être déposés, le processus est optimisé pour quelques films clés qui sont essentiels à la fabrication de semi-conducteurs.

Polysilicium (Poly-Si)

Le polysilicium est l'un des matériaux les plus importants en microélectronique. La LPCVD est la méthode standard pour le déposer en utilisant un gaz précurseur comme le silane (SiH₄) à des températures d'environ 600-650°C.

Il est principalement utilisé comme électrode de grille dans les transistors MOSFET. Il peut également être fortement dopé pour le rendre conducteur et l'utiliser comme interconnexions ou résistances.

Nitrure de silicium (Si₃N₄)

Déposé à l'aide de gaz comme le dichlorosilane (SiH₂Cl₂) et l'ammoniac (NH₃) à 700-800°C, le nitrure de silicium LPCVD est un matériau dense et robuste.

Ses applications clés incluent son utilisation comme masque dur pour la gravure, comme barrière de diffusion pour empêcher les contaminants d'atteindre le dispositif actif, et comme couche de passivation finale pour protéger la puce de l'humidité et des dommages.

Dioxyde de silicium (SiO₂)

La LPCVD est utilisée pour déposer plusieurs types de dioxyde de silicium. Ceux-ci sont souvent appelés films "TEOS" s'ils utilisent du tétraéthylorthosilicate (TEOS) comme précurseur, qui est moins dangereux que le silane.

Ces films d'oxyde sont utilisés comme isolants (diélectriques) entre les couches conductrices, comme entretoises pour définir les caractéristiques du dispositif, ou comme couches sacrificielles qui sont ensuite retirées. Le type spécifique, comme l'oxyde à basse température (LTO) ou l'oxyde à haute température (HTO), est choisi en fonction des contraintes de température du processus.

Comprendre les compromis

La LPCVD est un outil puissant, mais elle n'est pas universellement applicable. Sa principale limitation est une conséquence directe de sa plus grande force.

La limitation de la haute température

Les températures élevées requises pour la LPCVD (généralement >600°C) sont son principal inconvénient. Cette chaleur peut endommager ou altérer les structures déjà fabriquées sur la plaquette, telles que les interconnexions métalliques (par exemple, l'aluminium, qui a un point de fusion bas).

Pour cette raison, la LPCVD est presque exclusivement utilisée dans la partie "Front-End-Of-Line" (FEOL) de la fabrication des puces, avant le dépôt de métaux sensibles à la température. Pour les étapes ultérieures nécessitant une isolation, un processus à basse température comme le CVD assisté par plasma (PECVD) est utilisé à la place.

Qualité du film vs. Taux de dépôt

Bien que la LPCVD produise des films d'une qualité exceptionnellement élevée, son taux de dépôt est relativement lent par rapport à d'autres méthodes comme le CVD à pression atmosphérique (APCVD). Le compromis est clair : sacrifier la vitesse pour une pureté, une uniformité et une conformité supérieures.

Sécurité des gaz précurseurs

Les gaz utilisés en LPCVD, en particulier le silane, sont souvent pyrophoriques (s'enflamment spontanément à l'air) et hautement toxiques. Cela nécessite des protocoles de sécurité et des systèmes de manipulation des gaz complexes et coûteux, ce qui ajoute aux frais généraux d'exploitation du processus.

Faire le bon choix pour votre objectif

Lors de la sélection d'une technique de dépôt, votre objectif principal détermine la meilleure voie à suivre.

- Si votre objectif principal est la qualité et la conformité ultimes du film : La LPCVD est le choix incontesté pour des matériaux comme le polysilicium et le nitrure de silicium, en particulier pour les couches critiques dans le traitement FEOL.

- Si votre objectif principal est de déposer un film à basse température : Vous devez utiliser une alternative comme le CVD assisté par plasma (PECVD), même si cela signifie accepter une densité et une conformité de film inférieures.

- Si votre objectif principal est un dépôt rapide et de moindre qualité : Une méthode comme le CVD à pression atmosphérique (APCVD) pourrait être plus appropriée pour des applications de films épais moins critiques.

En fin de compte, comprendre l'interaction entre la température, les propriétés du film et la structure du dispositif est la clé pour exploiter efficacement la puissance de la LPCVD.

Tableau récapitulatif :

| Matériau | Précurseurs courants | Applications clés |

|---|---|---|

| Polysilicium (Poly-Si) | Silane (SiH₄) | Électrodes de grille, interconnexions |

| Nitrure de silicium (Si₃N₄) | Dichlorosilane (SiH₂Cl₂), Ammoniac (NH₃) | Masque dur, barrière de diffusion, passivation |

| Dioxyde de silicium (SiO₂) | TEOS, Silane (SiH₄) | Isolants, entretoises, couches sacrificielles |

Prêt à intégrer des processus LPCVD de haute pureté dans votre laboratoire ? KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis dont vous avez besoin pour un dépôt de films minces fiable. Notre expertise vous assure d'atteindre l'excellente uniformité et conformité critiques pour la fabrication de semi-conducteurs et de microdispositifs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique et améliorer vos capacités de recherche et de production.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température