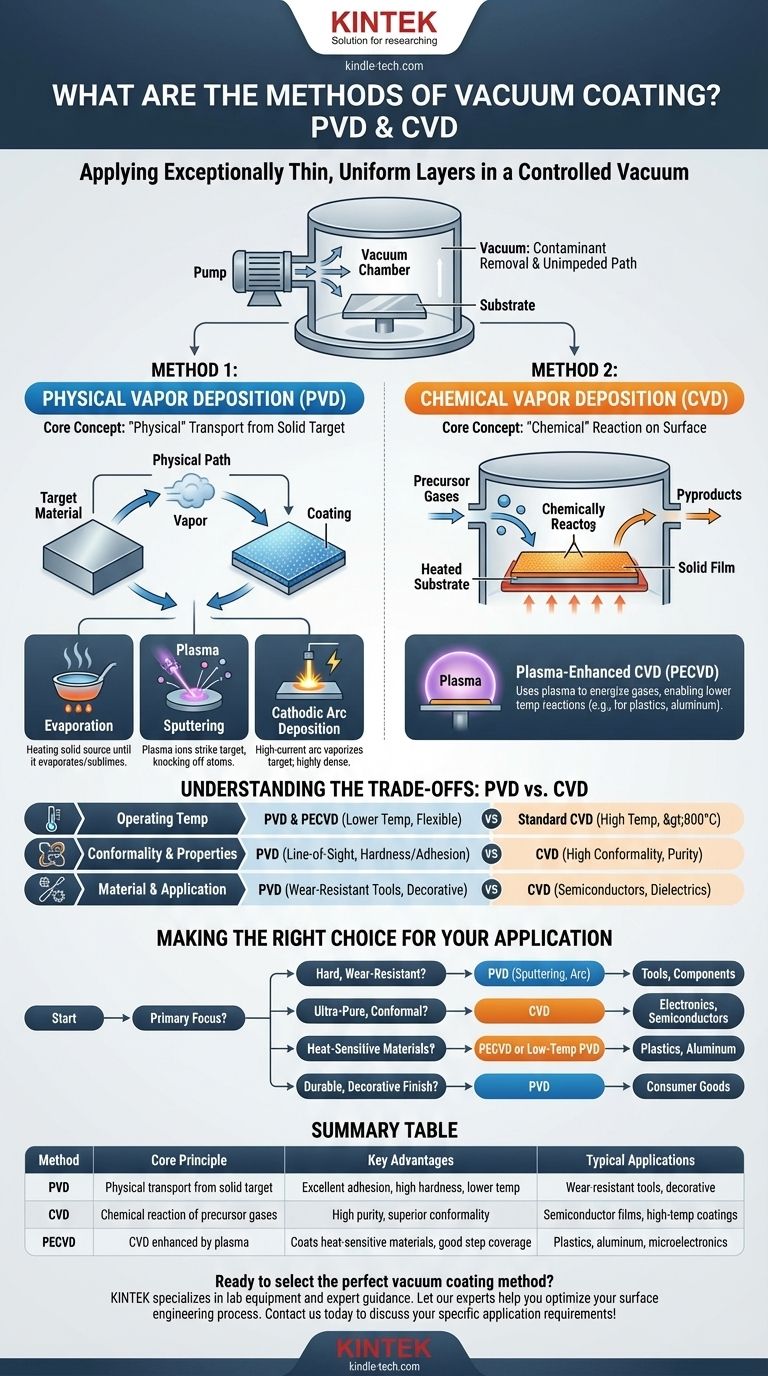

À la base, le revêtement sous vide englobe deux grandes familles de méthodes : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Ces processus opèrent sous vide pour appliquer une couche de matériau exceptionnellement fine et uniforme sur un substrat, modifiant fondamentalement ses propriétés de surface pour une durabilité, une fonctionnalité ou une esthétique améliorées. Le choix entre ces méthodes dépend entièrement des caractéristiques de revêtement souhaitées et de la nature du matériau du substrat.

La différence fondamentale réside dans la manière dont le matériau de revêtement atteint la cible. Le dépôt physique en phase vapeur (PVD) transporte physiquement les atomes d'une source solide vers le substrat, tandis que le dépôt chimique en phase vapeur (CVD) utilise des réactions chimiques à partir de gaz précurseurs pour faire croître un film directement sur la surface du substrat.

Les Fondations : Qu'est-ce que le Revêtement sous Vide ?

Le Principe du Dépôt

Le revêtement sous vide, également connu sous le nom de dépôt de couches minces, est un processus de haute technologie permettant d'appliquer une couche fonctionnelle sur une pièce. Ce revêtement est incroyablement fin, souvent mesuré en microns ou en nanomètres, mais il offre une protection significative contre l'usure, le frottement ou les facteurs environnementaux.

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée. Cet environnement contrôlé est la clé de la qualité et de la cohérence du revêtement final.

Pourquoi le Vide est Essentiel

La création d'un vide élimine l'air, la vapeur d'eau et d'autres gaz atmosphériques de la chambre. C'est essentiel pour deux raisons. Premièrement, cela élimine les contaminants qui pourraient autrement réagir avec le matériau de revêtement et créer des impuretés dans le film.

Deuxièmement, la quasi-absence de molécules d'air offre un chemin clair et dégagé pour que le matériau de revêtement voyage de sa source vers le substrat. Cela garantit un dépôt uniforme, cohérent et fortement lié.

Méthode 1 : Dépôt Physique en Phase Vapeur (PVD)

Le Concept Fondamental : Transport "Physique"

Les processus PVD prennent un matériau source solide — connu sous le nom de "cible" — et le transforment en vapeur par des moyens purement physiques. Cette vapeur voyage ensuite à travers le vide et se condense sur le substrat, formant le revêtement. Il n'y a pas de réaction chimique intentionnelle dans le processus de base.

Techniques PVD Courantes

Le PVD n'est pas une méthode unique mais une famille de techniques connexes. Les plus courantes incluent :

- Évaporation : C'est la méthode PVD la plus simple. Le matériau source est chauffé sous vide poussé jusqu'à ce qu'il s'évapore (ou se sublime), créant une vapeur qui recouvre le substrat. Ce chauffage peut être effectué en faisant passer un courant à travers un fil résistif ou en utilisant un faisceau d'électrons de haute énergie.

- Pulvérisation cathodique : Dans ce processus, la chambre est remplie d'une petite quantité de gaz inerte, comme l'argon. Une haute tension est appliquée, créant un plasma. Les ions gazeux chargés positivement sont accélérés vers la cible chargée négativement, la frappant avec suffisamment de force pour "pulvériser" ou arracher physiquement des atomes, qui se déposent ensuite sur le substrat.

- Dépôt par arc cathodique : Il s'agit d'une variante PVD à haute énergie où un arc électrique à courant élevé est utilisé pour vaporiser le matériau cible. Ce processus crée une vapeur hautement ionisée, résultant en des revêtements extrêmement denses et bien adhérents.

Méthode 2 : Dépôt Chimique en Phase Vapeur (CVD)

Le Concept Fondamental : Une Réaction "Chimique"

Contrairement au PVD, le CVD construit un revêtement par un processus chimique. Un ou plusieurs gaz précurseurs volatils sont introduits dans la chambre à vide. Ces gaz se décomposent et réagissent sur la surface chauffée du substrat, formant un film solide du matériau désiré. Les sous-produits de la réaction sont ensuite pompés hors de la chambre.

Une Variation Clé : CVD Assisté par Plasma (PECVD)

Les processus CVD standard nécessitent souvent des températures très élevées (souvent >800°C) pour déclencher les réactions chimiques nécessaires. Cela limite leur utilisation aux substrats qui peuvent résister à une chaleur extrême.

Le CVD assisté par plasma (PECVD) est une évolution importante qui utilise un plasma pour énergiser les gaz précurseurs. Cela permet aux réactions chimiques de se produire à des températures beaucoup plus basses, rendant possible le revêtement de matériaux sensibles à la chaleur comme les plastiques et certains types d'aluminium.

Comprendre les Compromis : PVD vs. CVD

Le choix de la bonne méthode implique d'équilibrer plusieurs facteurs clés. Il n'y a pas de méthode "meilleure" unique ; le choix optimal dépend entièrement des exigences de l'application.

Température de Fonctionnement

C'est souvent la première considération. Le CVD traditionnel est un processus à haute température, inadapté aux matériaux à faible point de fusion ou à ceux qui pourraient être endommagés par la chaleur. Le PVD et le PECVD fonctionnent à des températures significativement plus basses, offrant une flexibilité bien plus grande pour le revêtement de polymères, d'alliages d'aluminium et d'autres substrats sensibles à la chaleur.

Propriétés du Revêtement et Conformité

Le CVD excelle dans la production de films très purs, denses et uniformes. Parce qu'il implique un gaz qui peut circuler partout, il est exceptionnel pour le revêtement de géométries complexes, sans ligne de visée, une propriété connue sous le nom de haute "conformité".

Le PVD est un processus en ligne de visée, ce qui peut rendre difficile le revêtement de surfaces internes complexes. Cependant, des méthodes comme la pulvérisation cathodique et l'arc cathodique produisent des revêtements avec une dureté et une adhérence exceptionnelles grâce à la haute énergie cinétique des atomes déposés.

Matériau et Application

Le matériau de revêtement désiré dicte souvent le processus. Le CVD est la méthode dominante pour produire de nombreux films de silicium et diélectriques de haute pureté essentiels à l'industrie des semi-conducteurs. Le PVD est extrêmement polyvalent et largement utilisé pour appliquer des revêtements durs et résistants à l'usure (comme le nitrure de titane) sur les outils de coupe, ainsi que pour des finitions métalliques décoratives sur les produits de consommation.

Faire le Bon Choix pour Votre Application

En fin de compte, la sélection d'une méthode de revêtement sous vide est une décision technique motivée par l'objectif final.

- Si votre objectif principal est d'obtenir des revêtements durs et résistants à l'usure sur des outils ou des composants métalliques : Les méthodes PVD comme la pulvérisation cathodique ou le dépôt par arc cathodique sont généralement le choix supérieur pour leur excellente adhérence et durabilité.

- Si votre objectif principal est d'obtenir des films ultra-purs et hautement conformes pour l'électronique ou les semi-conducteurs : Le CVD est la norme industrielle établie en raison de sa capacité à faire croître des couches impeccables à partir de précurseurs chimiques.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur comme le plastique ou l'aluminium : Le PECVD ou un processus PVD à basse température est la solution nécessaire pour éviter d'endommager le substrat.

- Si votre objectif principal est une finition métallique décorative durable sur des biens de consommation : Le PVD est la méthode la plus courante et la plus rentable pour obtenir une large gamme de couleurs et de finitions.

En comprenant les principes fondamentaux du transport physique par rapport à la réaction chimique, vous pouvez naviguer en toute confiance dans le paysage du revêtement sous vide et sélectionner le processus qui correspond le mieux à vos objectifs techniques.

Tableau Récapitulatif :

| Méthode | Principe Fondamental | Avantages Clés | Applications Typiques |

|---|---|---|---|

| Dépôt Physique en Phase Vapeur (PVD) | Transport physique d'atomes d'une cible solide vers le substrat. | Excellente adhérence, haute dureté, processus à basse température. | Revêtements d'outils résistants à l'usure, finitions décoratives. |

| Dépôt Chimique en Phase Vapeur (CVD) | Réaction chimique de gaz précurseurs sur la surface du substrat. | Haute pureté, conformité supérieure sur les formes complexes. | Films semi-conducteurs, revêtements haute température. |

| CVD Assisté par Plasma (PECVD) | Processus CVD amélioré par plasma pour des réactions à basse température. | Revêtement de matériaux sensibles à la chaleur, bonne couverture d'étape. | Revêtements sur plastiques, aluminium, microélectronique. |

Prêt à choisir la méthode de revêtement sous vide parfaite pour votre projet ? Le choix entre PVD et CVD est essentiel pour obtenir la dureté, la pureté et la durabilité souhaitées pour vos composants. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des conseils d'experts sur les technologies de dépôt. Laissez nos experts vous aider à optimiser votre processus d'ingénierie de surface. Contactez-nous dès aujourd'hui pour discuter de vos exigences d'application spécifiques !

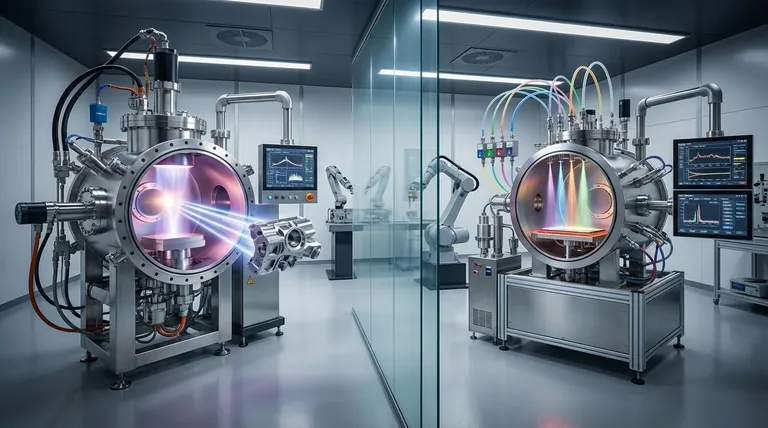

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quelles sont les étapes de la méthode de dépôt chimique en phase vapeur ? Un guide de la croissance des couches minces

- Pourquoi le revêtement de carbone est-il important ? Améliorer les performances et la longévité des batteries

- Comment le dépôt physique en phase vapeur affecte-t-il l'environnement ? Une alternative plus propre au dépôt chimique en phase vapeur

- Quel est l'avantage du LPCVD par rapport à l'APCVD ? Obtenir une uniformité et une conformité de film supérieures

- Pourquoi un système de pompe à vide de haute précision est-il essentiel pour l'iCVD ? Obtenez une pureté et une uniformité de film supérieures

- Qu'est-ce que le revêtement CVD ? Transformez la surface de votre matériau pour une performance maximale

- Quel équipement est nécessaire pour le dépôt chimique en phase vapeur ? Un guide des composants essentiels du système CVD

- Quel est le principe de fonctionnement de la technique de dépôt physique en phase vapeur ? Un guide sur les films minces haute performance