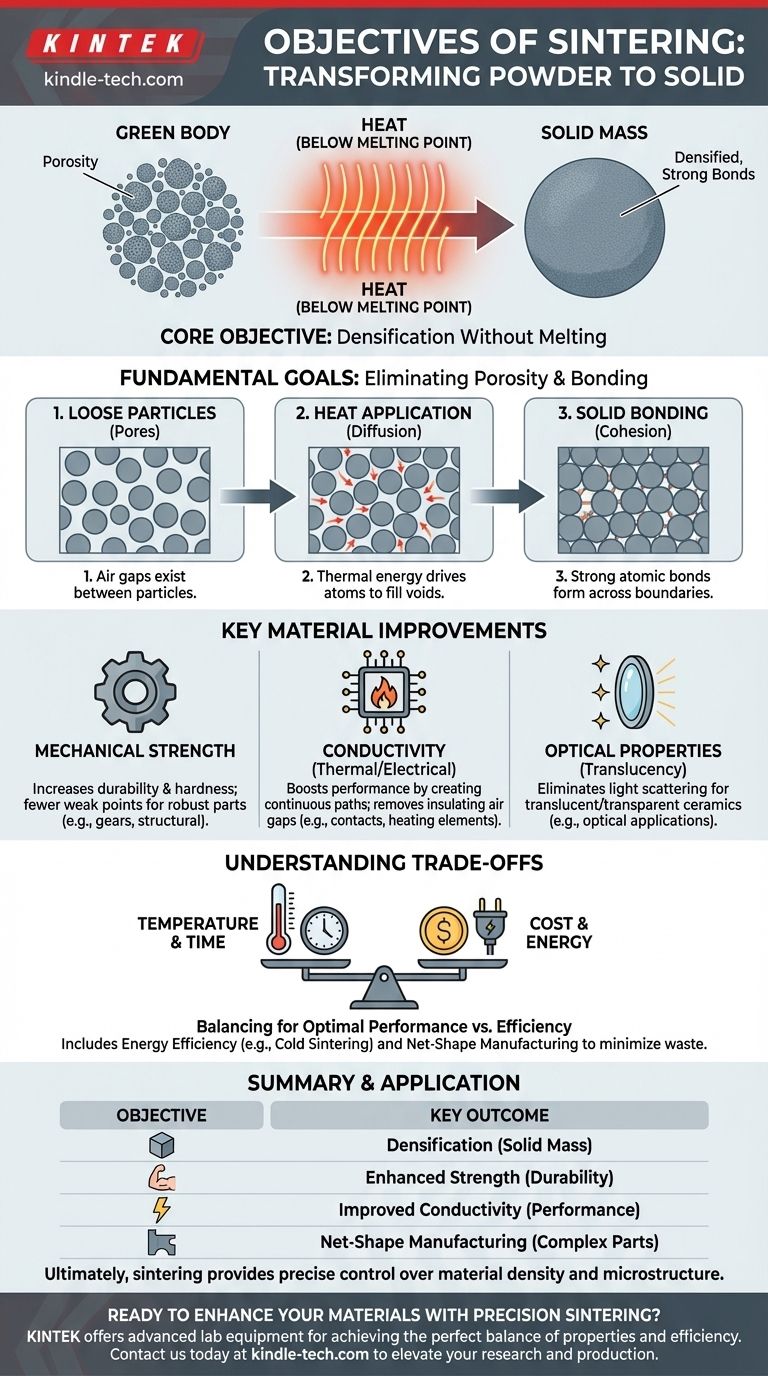

À la base, l'objectif principal du frittage est de transformer un ensemble de particules lâches ou un compact de poudre — connu sous le nom de « corps vert » — en une masse solide et unifiée. Ceci est réalisé en appliquant de la chaleur en dessous du point de fusion du matériau, ce qui encourage les atomes à se lier à travers les limites des particules, résultant en un produit final plus dense et plus solide avec des propriétés matérielles significativement améliorées.

L'objectif fondamental du frittage n'est pas de faire fondre un matériau, mais d'utiliser l'énergie thermique pour éliminer les espaces vides (pores) entre ses particules initiales. Cette réduction de la porosité est la cause directe de presque toutes les améliorations souhaitées en termes de résistance, de conductivité et d'autres caractéristiques physiques.

L'objectif fondamental : la densification sans fusion

Le frittage est un processus de consolidation. Ses objectifs sont atteints en modifiant fondamentalement la microstructure d'un matériau, transformant un agrégat lâche en un tout cohésif.

Éliminer la porosité

Le matériau de départ, souvent une poudre pressée, est rempli de minuscules interstices entre les particules. L'objectif mécanique principal du frittage est de réduire ou d'éliminer drastiquement cette porosité. En appliquant de la chaleur, les atomes diffusent et migrent pour combler ces vides, rapprochant les particules.

Créer des liaisons atomiques fortes

À mesure que les pores sont éliminés, les surfaces des particules adjacentes sont mises en contact direct. L'énergie thermique facilite la formation de liaisons atomiques fortes et continues à travers ces limites, fusionnant efficacement les particules en une seule pièce solide avec une intégrité matérielle élevée.

Opérer en dessous du point de fusion

Un objectif critique du processus est de réaliser cette consolidation sans faire fondre le matériau en vrac. Cela rend le frittage très économe en énergie et rentable par rapport à la coulée. Il permet également le traitement de matériaux avec des points de fusion extrêmement élevés, tels que les céramiques et les métaux réfractaires.

Objectifs clés pour l'amélioration des matériaux

En atteignant l'objectif fondamental de densification, le frittage améliore un large éventail de caractéristiques d'un matériau pour des applications d'ingénierie spécifiques.

Améliorer la résistance mécanique et la durabilité

L'objectif le plus courant est d'augmenter la résistance, la dureté et la durabilité. Un matériau dense et non poreux a moins de points de faiblesse internes où les fissures peuvent s'amorcer, rendant le composant final beaucoup plus robuste et adapté à des applications telles que les engrenages, les roulements et les pièces structurelles.

Augmenter la conductivité thermique et électrique

Les pores et les interstices sont d'excellents isolants. En les éliminant, le frittage crée un chemin continu à travers le matériau, améliorant significativement sa capacité à conduire la chaleur et l'électricité. C'est un objectif clé pour la production de contacts électriques, d'éléments chauffants et de composants pour la gestion thermique.

Améliorer les propriétés optiques (translucidité)

Dans des matériaux comme les céramiques avancées, les pores internes diffusent la lumière, rendant le matériau opaque. Un objectif clé pour les applications optiques est de fritter le matériau jusqu'à pleine densité, éliminant la diffusion de la lumière et créant un produit translucide, voire transparent.

Comprendre les compromis du processus

Bien que le frittage soit puissant, ses objectifs sont équilibrés par des considérations pratiques et économiques. L'objectif est toujours d'atteindre les propriétés finales souhaitées de la manière la plus efficace possible.

L'équilibre entre la température et le temps

Atteindre une densité plus élevée et de meilleures propriétés nécessite généralement des températures plus élevées ou des temps de frittage plus longs. Cependant, cela augmente la consommation d'énergie et les coûts. L'objectif est de trouver la combinaison optimale de température et de temps qui répond aux exigences de performance sans coût excessif.

L'objectif d'efficacité énergétique

Les variantes modernes comme le frittage à froid ont pour objectif spécifique de réduire la température du processus. Cela réduit considérablement la consommation d'énergie, diminue les coûts de production et permet le co-frittage de matériaux qui seraient autrement incompatibles, tels que les céramiques et les polymères.

Créer des composants à forme nette

Pour de nombreuses industries, un objectif majeur n'est pas seulement l'amélioration des matériaux, mais aussi l'efficacité de la fabrication. Le frittage excelle dans la production de pièces complexes à leur forme finale ou « nette », minimisant ou éliminant le besoin d'opérations d'usinage secondaires coûteuses et génératrices de déchets.

Faire le bon choix pour votre objectif

L'objectif spécifique du frittage est toujours lié à l'application prévue du composant final.

- Si votre objectif principal est de créer des pièces mécaniques solides et durables : Le frittage est utilisé pour atteindre une densité maximale, offrant la résistance requise pour les engrenages, les accouplements et les composants structurels.

- Si votre objectif principal est d'optimiser les propriétés fonctionnelles : Le frittage est adapté pour améliorer la conductivité pour les contacts électriques ou la translucidité pour les céramiques optiques en contrôlant soigneusement l'élimination des pores.

- Si votre objectif principal est l'efficacité de la fabrication : L'objectif est d'utiliser le frittage pour créer des pièces complexes à forme nette directement à partir de poudre, minimisant le gaspillage de matériaux et les coûts de post-traitement.

En fin de compte, le frittage offre un contrôle précis sur la densité finale et la microstructure d'un matériau, ce qui en fait une pierre angulaire de l'ingénierie des matériaux moderne.

Tableau récapitulatif :

| Objectif | Résultat clé |

|---|---|

| Densification | Élimine la porosité, créant une masse solide |

| Résistance améliorée | Augmente la durabilité et la dureté |

| Conductivité améliorée | Améliore les performances thermiques et électriques |

| Fabrication à forme nette | Produit des pièces complexes avec un minimum de déchets |

Prêt à améliorer vos matériaux avec un frittage de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour vous aider à atteindre l'équilibre parfait entre les propriétés des matériaux, la résistance et l'efficacité de la fabrication pour vos besoins en laboratoire. Que vous développiez des pièces mécaniques durables ou optimisiez des matériaux fonctionnels, notre expertise vous garantit d'obtenir les résultats dont vous avez besoin.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent soutenir vos objectifs de frittage et élever votre recherche et votre production.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quelle est la différence entre un four à moufle et une étuve de séchage ? Choisissez le bon outil pour votre laboratoire

- Pourquoi un four à moufle de haute précision et haute température est-il nécessaire pour le traitement thermique de l'acier inoxydable super duplex ?

- À quelle température la porcelaine est-elle cuite ? Un guide de la plage 1222°C-1300°C pour des résultats parfaits

- Pourquoi un four à moufle à haute température est-il nécessaire pour le post-traitement après le frittage par pressage à chaud du LLZO ?

- À quoi sert un four à moufle en métallurgie ? Obtenir un traitement thermique et une analyse des matériaux précis

- Quelle température est requise pour la calcination ? Maîtriser la décomposition thermique spécifique au matériau

- Pourquoi un four de séchage de laboratoire est-il nécessaire pour le préchauffage des matières premières avant la fusion des alliages d'acier inoxydable ?

- Qu'est-ce qu'un four de calcination ? Essentiel pour une analyse précise des matériaux dans les industries clés