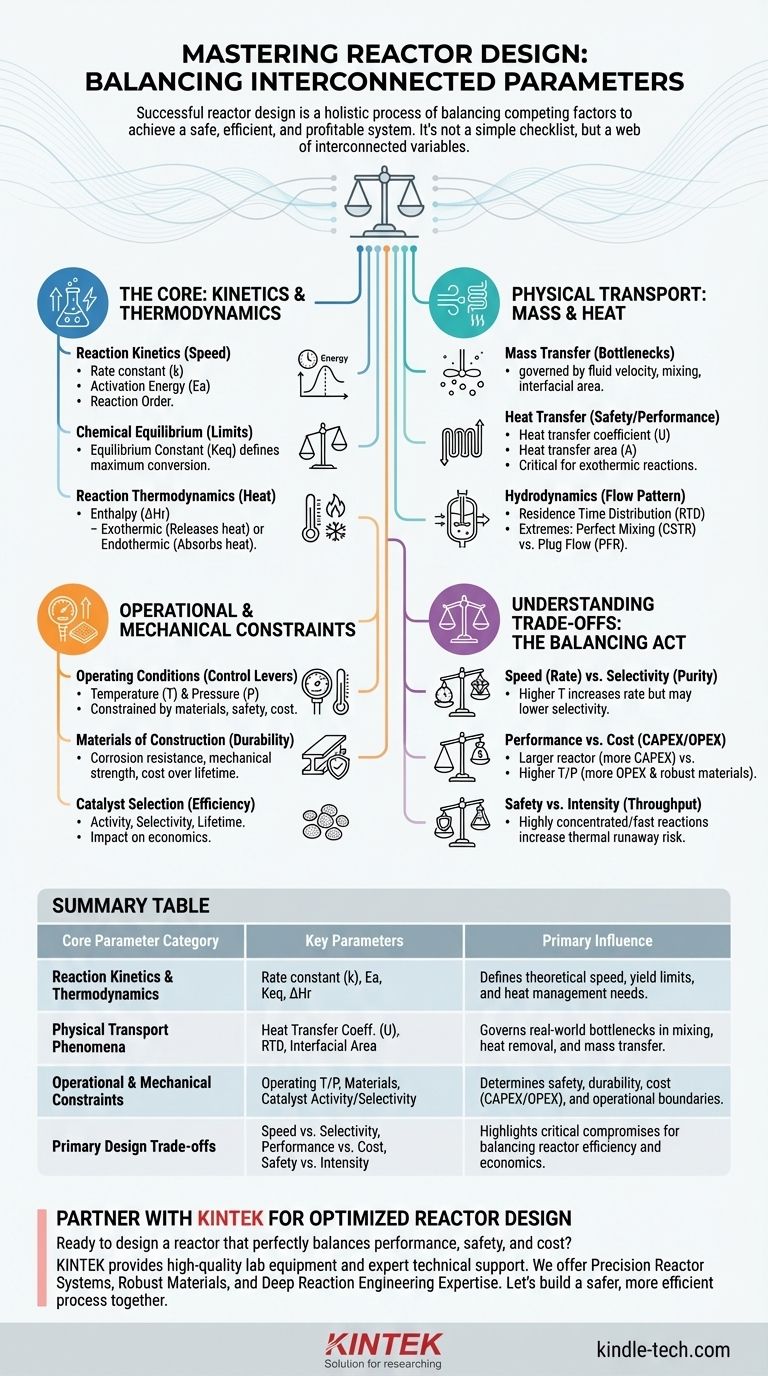

Dans la conception des réacteurs, les paramètres clés ne sont pas une simple liste de contrôle, mais un réseau de variables interconnectées qui définissent les performances, la sécurité et le coût du système. Essentiellement, la conception implique de définir la cinétique de réaction, de gérer le transfert de chaleur et de masse, de contrôler la dynamique des fluides et de sélectionner les conditions opératoires et les matériaux appropriés. Chaque choix influence directement les autres, nécessitant une approche holistique pour atteindre le résultat souhaité.

Une conception de réacteur réussie repose moins sur l'optimisation de paramètres individuels que sur la recherche de l'équilibre optimal entre des facteurs concurrents. L'objectif est de créer un système où la cinétique, les phénomènes de transport et les contraintes opérationnelles fonctionnent de concert pour atteindre un objectif de traitement spécifique de manière sûre et économique.

La réaction chimique fondamentale : cinétique et thermodynamique

La réaction elle-même est le cœur du procédé. Comprendre ses caractéristiques fondamentales est la première étape non négociable, car elle dicte les limites théoriques de votre système.

Cinétique de réaction

Ceci décrit la vitesse à laquelle une réaction progresse. L'équation de vitesse est le paramètre principal, qui comprend la constante de vitesse (k), l'ordre de réaction et l'énergie d'activation (Ea). Ces éléments déterminent collectivement comment la vitesse de réaction change avec la concentration et la température.

Équilibre chimique

Pour les réactions réversibles, la constante d'équilibre (Keq) définit la conversion maximale possible que vous pouvez atteindre dans des conditions données. Ce paramètre vous indique le plafond théorique de votre rendement de procédé, qu'aucune ingénierie de réacteur ne peut dépasser.

Thermodynamique de réaction

Ceci concerne les effets thermiques de la réaction. L'enthalpie de réaction (ΔHr) est le paramètre critique, indiquant si une réaction est exothermique (dégage de la chaleur) ou endothermique (absorbe de la chaleur). Cela dicte toute la stratégie de gestion thermique du réacteur.

Phénomènes de transport physique : déplacement de la masse et de la chaleur

Une réaction ne peut progresser qu'aussi vite que les réactifs peuvent être mis en contact et que les produits peuvent être éliminés. Ces processus de transport physique deviennent souvent le goulot d'étranglement dans le monde réel.

Limitations du transfert de masse

Les réactifs doivent se déplacer du fluide en vrac jusqu'au site de réaction (par exemple, une surface catalytique). Cette vitesse est régie par des facteurs tels que la vitesse du fluide, l'intensité du mélange et la surface interfaciale. Si le transfert de masse est lent, votre réacteur sous-performera même avec une cinétique intrinsèque rapide.

Exigences de transfert de chaleur

La gestion de la température est sans doute l'aspect le plus critique de la sécurité et des performances du réacteur. Les paramètres clés sont le coefficient de transfert de chaleur global (U) et la surface de transfert de chaleur (A). Pour les réactions exothermiques, vous devez être capable d'éliminer la chaleur plus rapidement qu'elle n'est générée pour éviter une condition dangereuse d'« emballement ».

Hydrodynamique et mélange

Le profil d'écoulement à l'intérieur du réacteur détermine le temps que différents éléments de fluide passent à l'intérieur. Ceci est caractérisé par la distribution du temps de séjour (DTS). Les deux extrêmes idéaux sont le mélange parfait (modélisé par un réacteur agité continu, ou CSTR) et l'écoulement piston sans mélange axial (modélisé par un réacteur à écoulement piston, ou PFR).

Contraintes opérationnelles et mécaniques

Ces paramètres font le pont entre la théorie du génie chimique et la mise en œuvre dans le monde réel. Ils définissent les limites physiques et opérationnelles du réacteur.

Température et pression de fonctionnement

Ce sont les principales leviers de contrôle pour influencer la vitesse de réaction et l'équilibre. Cependant, ils sont contraints par les limites des matériaux, les considérations de sécurité et les compromis économiques (par exemple, une pression élevée est coûteuse à contenir).

Matériaux de construction

Le matériau choisi doit résister à la température, à la pression et à la corrosivité du procédé pendant toute la durée de vie de l'usine. Les paramètres ici comprennent la résistance à la corrosion, la résistance mécanique à la température de fonctionnement et le coût.

Sélection et désactivation du catalyseur

Pour les réactions catalysées, le catalyseur est un paramètre de conception central. Son activité (vitesse), sa sélectivité (orientation vers les produits désirés) et sa durée de vie (résistance à la désactivation) ont un impact profond sur l'économie du procédé.

Comprendre les compromis : un exercice d'équilibre

Chaque choix de conception implique un compromis. Reconnaître ces compromis est la marque d'un professionnel technique expérimenté.

Vitesse contre sélectivité

Augmenter la température augmente souvent la vitesse de réaction, mais cela peut également accélérer les réactions secondaires indésirables, réduisant la sélectivité et le rendement. Cela crée un compromis entre le débit et la pureté du produit.

Performance contre coût

Un réacteur plus grand offre un temps de séjour plus long, augmentant potentiellement la conversion. Cependant, cela augmente les dépenses d'investissement (CAPEX). De même, fonctionner à des pressions ou des températures plus élevées peut améliorer les performances mais nécessite des matériaux plus robustes et plus coûteux ainsi que des dépenses d'exploitation (OPEX) plus élevées.

Sécurité contre intensité

L'intensification des procédés — obtenir plus de produit à partir d'un volume plus petit — est un moteur économique majeur. Cependant, l'exécution d'une réaction exothermique rapide et hautement concentrée augmente le risque et la gravité d'un emballement thermique potentiel. Une conception de sécurité robuste est primordiale.

Faire le bon choix pour votre objectif

La conception de votre réacteur doit être guidée par votre objectif principal. Il n'existe pas de « meilleur » réacteur unique, seulement le meilleur réacteur pour une tâche spécifique.

- Si votre objectif principal est de maximiser la conversion pour une réaction lente : Un réacteur offrant un long temps de séjour, comme un grand réacteur discontinu (Batch) ou un long réacteur à écoulement piston (PFR), est le choix logique.

- Si votre objectif principal est un contrôle précis de la température pour un procédé hautement exothermique : Un réacteur avec un rapport surface/volume élevé est essentiel. Il peut s'agir d'un CSTR avec une double enveloppe de refroidissement étendue ou d'un PFR constitué de tubes de petit diamètre.

- Si votre objectif principal est une production continue à grand volume : Un système continu comme un CSTR ou un PFR est presque toujours préféré à un procédé discontinu pour son efficacité et sa cohérence à l'échelle.

- Si votre objectif principal est la polyvalence pour plusieurs produits ou un faible coût initial : Un simple réacteur discontinu à double enveloppe offre souvent la plus grande flexibilité avec le plus faible investissement initial.

En fin de compte, une conception de réacteur réussie est un processus holistique où chaque paramètre est évalué par rapport aux autres pour créer un système sûr, efficace et rentable.

Tableau récapitulatif :

| Catégorie de paramètre clé | Paramètres clés | Influence principale |

|---|---|---|

| Cinétique et thermodynamique de réaction | Constante de vitesse (k), Énergie d'activation (Ea), Constante d'équilibre (Keq), Enthalpie (ΔHr) | Définit la vitesse théorique, les limites de rendement et les besoins en gestion thermique. |

| Phénomènes de transport physique | Coefficient de transfert de chaleur (U), Distribution du temps de séjour (DTS), Surface interfaciale | Gouverne les goulots d'étranglement réels dans le mélange, l'élimination de la chaleur et le transfert de masse. |

| Contraintes opérationnelles et mécaniques | Température/Pression de fonctionnement, Matériaux de construction, Activité/Sélectivité du catalyseur | Détermine la sécurité, la durabilité, le coût (CAPEX/OPEX) et les limites opérationnelles. |

| Compromis de conception principaux | Vitesse contre sélectivité, Performance contre coût, Sécurité contre intensité | Met en évidence les compromis critiques pour équilibrer l'efficacité et l'économie du réacteur. |

Prêt à concevoir un réacteur qui équilibre parfaitement performance, sécurité et coût pour votre procédé spécifique ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité et d'un support expert nécessaires pour optimiser la conception de votre réacteur. Que vous mettiez à l'échelle une réaction, gériez des procédés exothermiques ou sélectionniez les bons matériaux, notre équipe peut vous aider à naviguer dans les compromis complexes pour atteindre vos objectifs.

Nous fournissons :

- Systèmes de réacteurs de précision : Du banc d'essai à l'échelle pilote, conçus pour un excellent transfert de chaleur et de masse.

- Matériaux et composants robustes : Assurant sécurité et longévité dans des conditions exigeantes.

- Support technique expert : Tirez parti de notre compréhension approfondie de l'ingénierie des réactions pour prendre des décisions éclairées.

Construisons ensemble un procédé plus sûr et plus efficace. Contactez nos experts dès aujourd'hui pour discuter de vos défis de conception de réacteur !

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Presse isostatique à froid de laboratoire électrique divisée CIP pour pressage isostatique à froid

Les gens demandent aussi

- Pourquoi des réacteurs de séparation de gaz de qualité industrielle sont-ils requis pour les tests SAPO-34 ? Assurer des résultats fiables à haute pression

- Quelle est l'utilité d'un réacteur de pyrolyse ? Transformer les déchets en biocarburants et produits chimiques précieux

- Comment les systèmes de réacteur influencent-ils les catalyseurs solides microporeux ? Maîtriser la géométrie des particules de précision par pyrolyse par atomisation

- Quelle est l'importance de l'utilisation de réacteurs haute pression ou d'autoclaves lors du prétraitement chimique de la biomasse de microalgues ?

- Comment un récipient chauffé à double paroi assure-t-il la précision expérimentale ? Contrôle des gradients thermiques dans les tests Cl-SCC

- Quelle est la fonction d'un réacteur discontinu haute pression ? Aperçus d'experts sur l'hydrogénation de l'AL en GVL

- Quel est l'avantage d'utiliser un autoclave haute pression avec une sortie d'échantillonnage ? Données cinétiques en temps réel pour l'hydrogénation

- Quelle est la fonction des réacteurs autoclaves haute pression dans la synthèse hydrothermale ? Optimisez la croissance des nano-oxydes dès aujourd'hui.