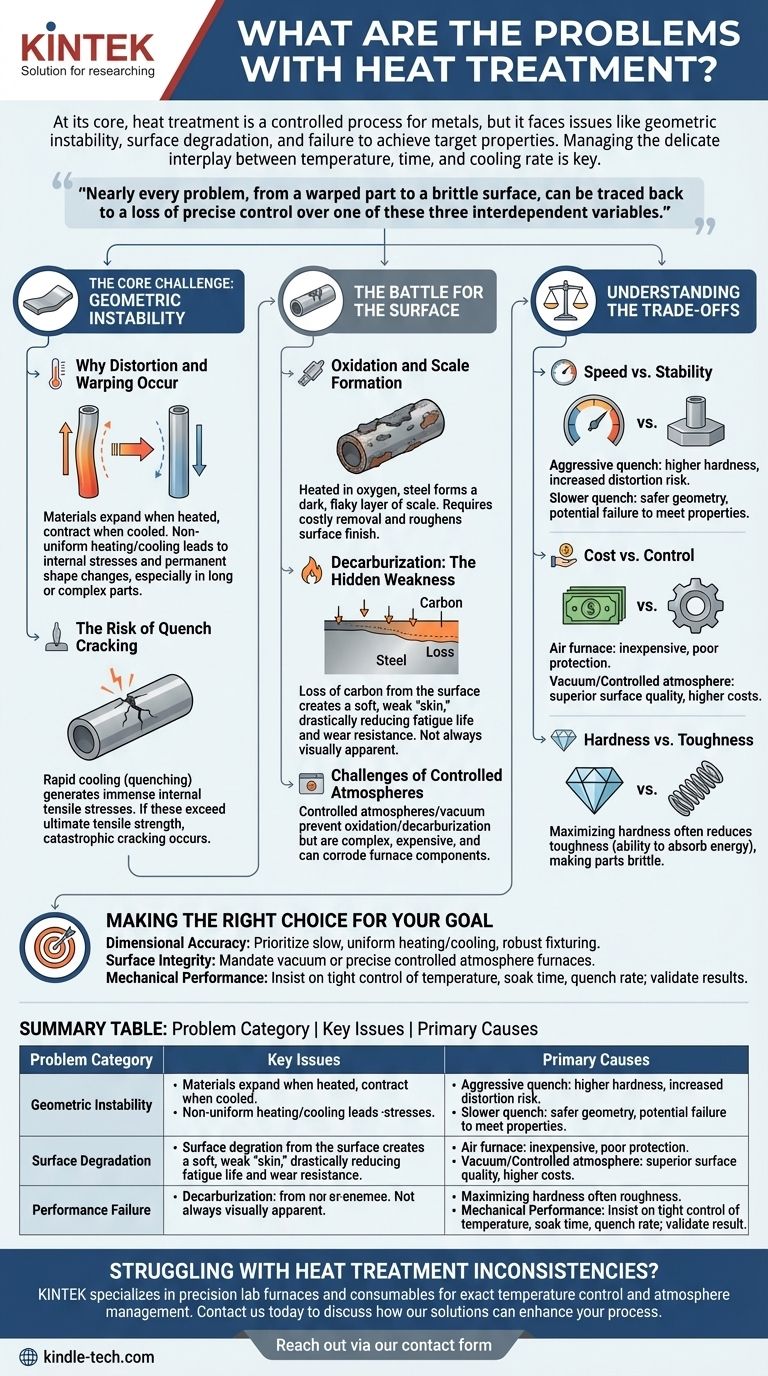

À la base, le traitement thermique est un processus contrôlé de chauffage et de refroidissement des métaux pour obtenir les propriétés mécaniques souhaitées, mais il est semé d'embûches potentielles. Les problèmes les plus courants se répartissent en trois catégories : l'instabilité géométrique comme la déformation et la fissuration, la dégradation de surface telle que l'écaillage et la décarburation, et l'incapacité à atteindre la dureté ou la microstructure cible, entraînant des performances incohérentes.

Le défi fondamental du traitement thermique n'est pas seulement de prévenir les défauts individuels, mais de gérer l'interaction délicate entre la température, le temps et la vitesse de refroidissement. Presque tous les problèmes, d'une pièce déformée à une surface cassante, peuvent être attribués à une perte de contrôle précis sur l'une de ces trois variables interdépendantes.

Le défi principal : l'instabilité géométrique

Les défaillances les plus spectaculaires et visibles du traitement thermique impliquent que la pièce perde sa forme prévue ou se fracture entièrement. Ces problèmes proviennent des contraintes thermiques et de transformation intenses induites pendant le processus.

Pourquoi la déformation et le gauchissement se produisent-ils ?

Tous les matériaux se dilatent lorsqu'ils sont chauffés et se contractent lorsqu'ils sont refroidis. Lorsque cela se produit de manière non uniforme sur une pièce — en raison de sa géométrie ou de températures de four inégales — des contraintes internes s'accumulent.

Ces contraintes sont ensuite libérées à mesure que le matériau cède à des températures élevées, entraînant des changements permanents dans la forme de la pièce. C'est pourquoi les pièces longues et minces ou celles ayant des géométries complexes sont particulièrement sujettes au gauchissement.

Le risque de fissuration de trempe

La trempe, ou refroidissement rapide, est nécessaire pour obtenir une dureté élevée dans les aciers. Cependant, c'est aussi le point de risque le plus élevé.

Comme la surface de la pièce se refroidit et se transforme beaucoup plus rapidement que son cœur, d'immenses contraintes de traction internes sont générées. Si ces contraintes dépassent la résistance à la traction ultime du matériau, une fissuration catastrophique se produira, rendant la pièce inutilisable.

La bataille pour la surface

La surface d'une pièce est son interface avec le monde, et le traitement thermique peut malheureusement la dégrader. La protection de la chimie et de la finition de surface est un aspect critique, et souvent complexe, du processus.

Oxydation et formation de calamine

Lorsqu'il est chauffé en présence d'oxygène (c'est-à-dire dans un four à air libre), l'acier forme rapidement une couche sombre et écailleuse d'oxyde de fer connue sous le nom de calamine.

Cette calamine doit être éliminée par des processus secondaires coûteux comme le sablage ou le décapage acide. Elle entraîne également une finition de surface rugueuse et une petite perte de matière.

Décarburation : la faiblesse cachée

La décarburation est la perte de carbone de la surface de l'acier. Elle se produit à des températures élevées lorsque l'atmosphère du four a un potentiel de carbone inférieur à celui de l'acier lui-même.

Cela crée une "peau" douce et faible sur la pièce, ce qui réduit drastiquement la durée de vie en fatigue et la résistance à l'usure. C'est un défaut particulièrement dangereux car il n'est pas toujours visuellement apparent.

Défis des atmosphères contrôlées

Pour prévenir l'oxydation et la décarburation, les pièces sont souvent traitées thermiquement dans des atmosphères contrôlées ou sous vide. Cependant, cela introduit son propre ensemble de problèmes.

La gestion de la composition précise des gaz de traitement est complexe et coûteuse. De plus, certaines atmosphères peuvent être corrosives, provoquant l'érosion et la défaillance prématurée des éléments chauffants électriques du four et d'autres composants internes.

Comprendre les compromis

Le choix du bon processus de traitement thermique implique toujours d'équilibrer des priorités concurrentes. Comprendre ces compromis est essentiel pour éviter les pièges courants.

Vitesse vs Stabilité

Une trempe plus agressive donne une dureté plus élevée mais augmente considérablement le risque de déformation et de fissuration. Une trempe plus lente est plus sûre d'un point de vue géométrique mais peut ne pas produire les propriétés mécaniques requises.

Coût vs Contrôle

Le traitement thermique dans un four à air est peu coûteux mais n'offre presque aucune protection contre la calamine et la décarburation. Un four sous vide ou à atmosphère contrôlée offre une qualité de surface supérieure mais s'accompagne de coûts d'équipement et d'exploitation nettement plus élevés.

Dureté vs Ténacité

Il s'agit d'un compromis fondamental des matériaux. Les processus qui maximisent la dureté, la résistance d'un matériau à l'indentation et à l'usure, réduisent souvent sa ténacité, c'est-à-dire sa capacité à absorber de l'énergie et à résister à la fracture. Une pièce trop dure peut devenir cassante et se briser de manière inattendue en service.

Faire le bon choix pour votre objectif

Réussir à relever les défis du traitement thermique nécessite d'aligner votre processus sur votre exigence d'ingénierie la plus critique.

- Si votre objectif principal est la précision dimensionnelle : Privilégiez un chauffage et un refroidissement lents et uniformes, et utilisez des montages robustes pour soutenir la pièce et minimiser la déformation.

- Si votre objectif principal est l'intégrité de la surface : Exigez l'utilisation de fours sous vide ou à atmosphère précisément contrôlée pour prévenir l'oxydation et la décarburation.

- Si votre objectif principal est la performance mécanique : Insistez sur un contrôle strict de tous les paramètres du processus — température, temps de maintien et vitesse de trempe — et validez les résultats par des tests rigoureux.

Comprendre ces défis inhérents est la première étape pour maîtriser le processus de traitement thermique et garantir des résultats fiables.

Tableau récapitulatif :

| Catégorie de problème | Problèmes clés | Causes principales |

|---|---|---|

| Instabilité géométrique | Déformation, gauchissement, fissuration de trempe | Chauffage/refroidissement non uniforme, contraintes thermiques, trempe rapide |

| Dégradation de surface | Calamine, décarburation, oxydation | Exposition à l'oxygène, atmosphère de four inappropriée |

| Défaillance de performance | Dureté incohérente, microstructure cassante | Mauvais contrôle de la température, du temps ou de la vitesse de refroidissement |

Vous rencontrez des incohérences dans le traitement thermique ? KINTEK est spécialisé dans les fours de laboratoire de précision et les consommables qui offrent le contrôle exact de la température et la gestion de l'atmosphère nécessaires pour prévenir la déformation, la fissuration et les défauts de surface. Notre équipement garantit que vos matériaux atteignent la dureté, la microstructure et la stabilité dimensionnelle souhaitées — à chaque fois. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de traitement thermique et l'efficacité de votre laboratoire. Contactez-nous via notre formulaire de contact pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelles sont les méthodes de traitement thermique des métaux ? Un guide du recuit, de la trempe, du revenu et plus encore

- Pourquoi un four sous vide industriel est-il nécessaire pour la purification du caoutchouc fluorosilicone ? Assurer la pureté et la performance

- Quel est le principe d'un four à arc électrique ? Exploiter les arcs électriques à courant élevé pour la fusion des métaux

- Quelles sont les différentes méthodes de fusion ? Un guide pour choisir le bon four industriel

- Où sont utilisés les fours sous vide ? Essentiels pour l'aérospatiale, le médical et la fabrication de haute technologie

- Quel rôle joue un four de laboratoire à haute température dans l'étude de l'ordre atomique des poudres de Fe-Al ? Atteindre l'ORL

- Le moulage sous vide est-il meilleur que le moulage centrifuge ? Choisissez le bon procédé pour votre projet

- Quel est le niveau de vide d'un four sous vide ? Associez le bon vide à votre processus