Les précautions de sécurité essentielles pour le traitement thermique impliquent une approche multicouche combinant un équipement de protection individuelle (EPI) approprié, des vérifications rigoureuses de l'équipement avant l'opération, et des procédures disciplinées pour la manipulation de matériaux extrêmement chauds et d'atmosphères dangereuses. Ce système est conçu pour atténuer les risques de brûlures graves, de dangers atmosphériques et de défaillances mécaniques.

La véritable sécurité en traitement thermique n'est pas une action unique, mais un système complet. Elle exige de comprendre les dangers fondamentaux – des températures extrêmes aux gaz invisibles – et de mettre en œuvre des protocoles rigoureux et non négociables pour l'équipement, les procédures et la protection individuelle.

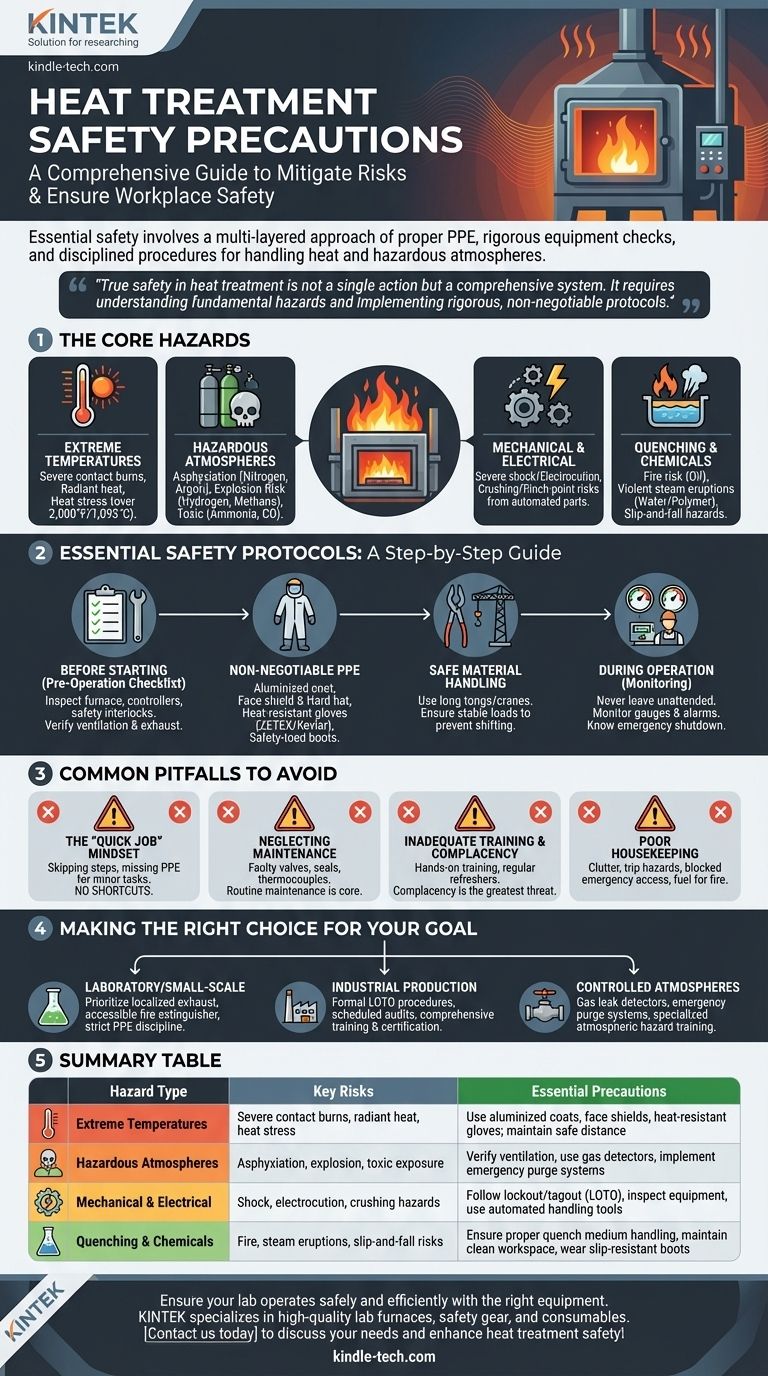

Les dangers fondamentaux du traitement thermique

Pour mettre en œuvre des mesures de sécurité efficaces, vous devez d'abord comprendre les dangers spécifiques inhérents au processus. Les environnements de traitement thermique contiennent de multiples dangers, souvent simultanés.

Températures extrêmes

Le danger le plus évident est la chaleur intense, qui peut atteindre bien plus de 1 093 °C (2 000 °F).

Cela crée des risques de brûlures graves par contact en touchant des pièces, des fixations ou l'intérieur du four. Cela produit également une chaleur radiante puissante, qui peut provoquer de graves brûlures et un stress thermique même à distance.

Atmosphères dangereuses

De nombreux processus de traitement thermique nécessitent des atmosphères contrôlées pour obtenir des propriétés métallurgiques spécifiques, introduisant des risques chimiques et atmosphériques.

Des gaz comme l'azote et l'argon peuvent provoquer l'asphyxie en déplaçant l'oxygène. Des gaz inflammables comme l'hydrogène et le méthane présentent un risque significatif d'explosion, tandis que des gaz comme l'ammoniac ou le monoxyde de carbone sont toxiques.

Dangers mécaniques et électriques

Les fours sont des machines industrielles lourdes présentant des risques mécaniques et électriques inhérents.

Les systèmes électriques à haute tension posent un risque de choc ou d'électrocution grave. Les composants automatisés comme les portes de four, les élévateurs de trempe et les convoyeurs de matériaux créent des risques d'écrasement ou de pincement.

Trempe et exposition chimique

L'étape de trempe, utilisée pour refroidir rapidement les pièces, présente son propre ensemble de dangers uniques.

L'utilisation d'huile comme milieu de trempe crée un risque d'incendie si son point d'éclair est dépassé ou si des pièces chaudes sont retirées de manière inappropriée. Les trempes à l'eau et aux polymères peuvent provoquer de violentes éruptions de vapeur et créer des risques importants de chute et de glissade dus aux éclaboussures.

Protocoles de sécurité essentiels : Un guide étape par étape

Une approche disciplinée et procédurale est le seul moyen de gérer de manière fiable ces dangers. Chaque étape, de la préparation à l'arrêt, doit être régie par un protocole de sécurité clair.

Avant de commencer : La liste de contrôle avant l'opération

Ne commencez jamais le travail sans une inspection approfondie. Vérifiez que le four, les contrôleurs et les interverrouillages de sécurité sont en bon état de fonctionnement.

Assurez-vous que tous les matériaux inflammables sont retirés de la zone immédiate. Vérifiez que les systèmes de ventilation et d'échappement fonctionnent correctement, en particulier lors de l'utilisation de gaz atmosphériques.

L'équipement de protection individuelle (EPI) est non négociable

Les vêtements de travail standard sont inadéquats. Les opérateurs doivent être équipés d'un équipement spécialisé.

Cela comprend un manteau aluminisé pour réfléchir la chaleur radiante, un casque avec écran facial pour protéger des éclaboussures et de la chaleur, et des gants résistants à la chaleur (tels que ZETEX ou Kevlar) pour manipuler les matériaux chauds. Les bottes de sécurité à embout renforcé sont obligatoires pour protéger contre les chutes d'objets.

Manipulation et chargement sécuritaires des matériaux

La manipulation correcte des pièces prévient à la fois les blessures et les dommages à l'équipement.

Utilisez des pinces longues, des grues ou des équipements de chargement désignés pour maintenir une distance de sécurité par rapport à la source de chaleur. Assurez-vous que les charges sont stables et correctement centrées dans le four pour éviter qu'elles ne se déplacent ou ne tombent pendant le cycle.

Pendant l'opération : Surveillance et vigilance

L'attention de l'opérateur est un élément de sécurité essentiel.

Ne laissez jamais un four sans surveillance pendant son fonctionnement. Surveillez constamment les indicateurs de température, les débitmètres de gaz et les indicateurs du système. Familiarisez-vous avec toutes les alarmes et les procédures d'arrêt d'urgence.

Pièges courants à éviter

Même avec des procédures établies, la complaisance et les raccourcis peuvent mener au désastre. Reconnaître ces points de défaillance courants est essentiel pour maintenir un environnement sûr.

La mentalité "C'est juste un travail rapide"

Les accidents les plus graves se produisent souvent lors de tâches brèves et apparemment mineures où un opérateur décide de sauter une étape de sécurité, comme ne pas porter d'écran facial ou utiliser le mauvais outil. Il n'y a pas de raccourcis en traitement thermique.

Négliger l'entretien de l'équipement

Un protocole de sécurité n'est aussi bon que l'équipement qu'il régit. Une vanne de gaz défectueuse, un joint de porte usé ou un thermocouple imprécis peuvent entraîner une défaillance catastrophique. L'entretien préventif régulier est une fonction de sécurité essentielle.

Formation inadéquate et complaisance

La simple lecture d'un manuel ne suffit pas. Les opérateurs ont besoin d'une formation pratique sur des équipements spécifiques et de rappels réguliers sur les procédures d'urgence. La complaisance est la plus grande menace pour un opérateur expérimenté.

Mauvais entretien des locaux

Un espace de travail encombré et désorganisé est une menace directe pour la sécurité. Il crée des risques de trébuchement, obstrue l'accès aux équipements d'urgence comme les extincteurs et les arrêts, et peut fournir du combustible en cas d'incendie.

Faire le bon choix pour votre objectif

Votre processus spécifique dicte les mesures de sécurité qui nécessitent le plus d'attention.

- Si votre objectif principal est le traitement thermique à petite échelle ou en laboratoire : Priorisez la ventilation par extraction localisée, assurez-vous qu'un extincteur est immédiatement accessible et maintenez une discipline stricte avec les EPI pour chaque tâche.

- Si votre objectif principal est la production industrielle à grande échelle : Votre système doit être construit autour de procédures formelles de consignation/déconsignation (LOTO) pour la maintenance, d'audits d'équipement planifiés et de programmes complets de formation et de certification des opérateurs.

- Si votre objectif principal est les processus avec atmosphères contrôlées : Votre priorité absolue doit être l'installation et le test de détecteurs de fuite de gaz, l'ingénierie de systèmes de purge d'urgence fiables et la fourniture d'une formation spécialisée sur les dangers atmosphériques et la réponse.

En fin de compte, la sécurité en traitement thermique est une culture active de discipline et de conscience des risques, et pas seulement une liste passive de règles.

Tableau récapitulatif :

| Type de danger | Risques clés | Précautions essentielles |

|---|---|---|

| Températures extrêmes | Brûlures graves par contact, chaleur radiante, stress thermique | Utiliser des manteaux aluminisés, des écrans faciaux, des gants résistants à la chaleur ; maintenir une distance de sécurité |

| Atmosphères dangereuses | Asphyxie, explosion, exposition toxique | Vérifier la ventilation, utiliser des détecteurs de gaz, mettre en œuvre des systèmes de purge d'urgence |

| Mécanique et électrique | Choc, électrocution, risques d'écrasement | Suivre la consignation/déconsignation (LOTO), inspecter l'équipement, utiliser des outils de manipulation automatisés |

| Trempe et produits chimiques | Incendie, éruptions de vapeur, risques de glissade et de chute | Assurer une manipulation correcte du milieu de trempe, maintenir un espace de travail propre, porter des bottes antidérapantes |

Assurez-vous que votre laboratoire fonctionne en toute sécurité et efficacement avec le bon équipement. KINTEK est spécialisé dans les fours de laboratoire de haute qualité, les équipements de sécurité et les consommables conçus pour des processus de traitement thermique fiables. Nos experts peuvent vous aider à sélectionner les solutions idéales pour répondre à vos protocoles de sécurité et à vos objectifs de performance. Contactez-nous dès aujourd'hui pour discuter de vos besoins en laboratoire et améliorer la sécurité de votre traitement thermique !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la différence entre un four à moufle et un four à induction ? Choisir la bonne source de chaleur pour votre laboratoire

- Quels sont les 4 types de traitement thermique que subit l'acier ? Maîtrise du recuit, de la normalisation, de la trempe et du revenu

- Comment utiliser un four à moufle ? Un guide étape par étape pour une utilisation sûre et efficace

- Quelle est l'utilisation principale du four dans l'industrie chimique ? Traitement thermique maître pour la transformation des matériaux

- Quel est l'objectif principal d'un four ? Un guide sur le chauffage, le confort et la transformation des matériaux