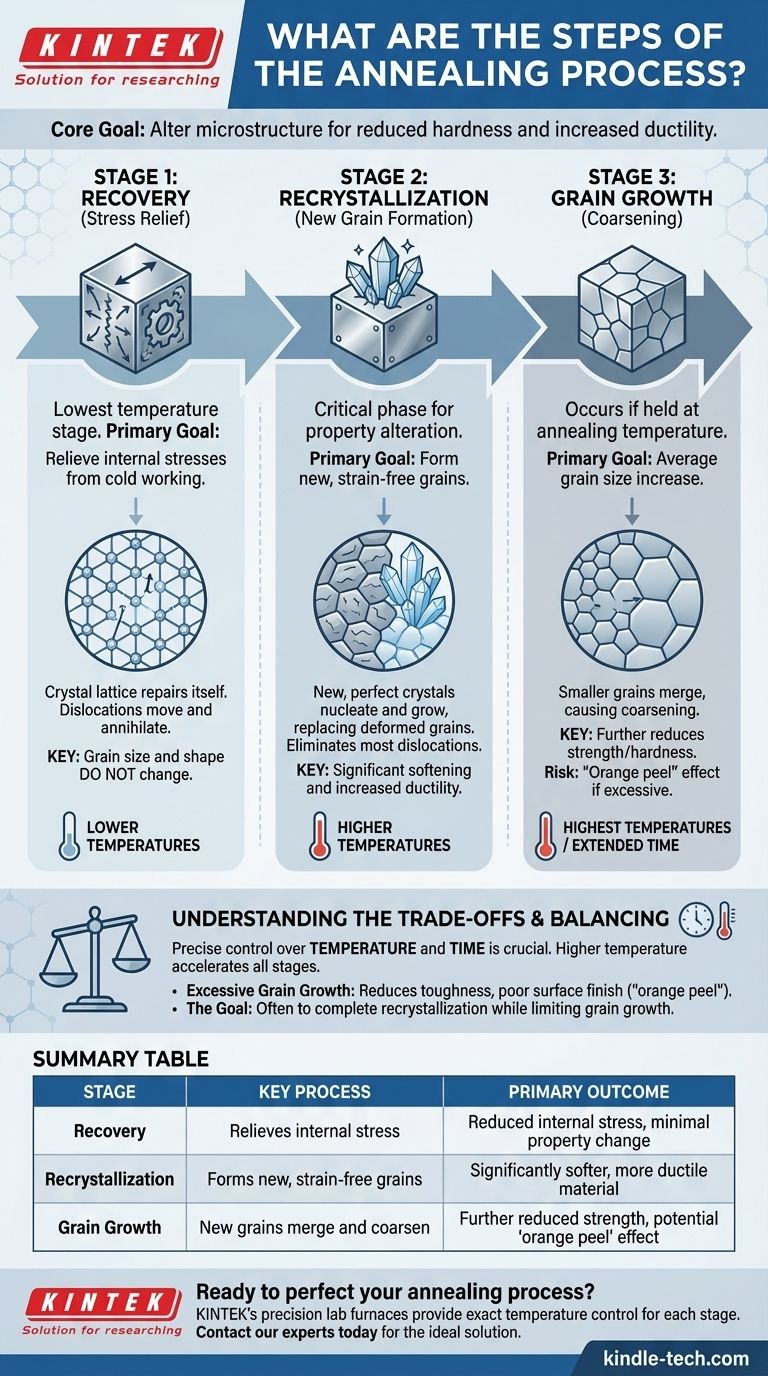

À la base, le processus de recuit est un traitement thermique qui modifie la microstructure d'un matériau pour obtenir des propriétés désirées telles qu'une dureté réduite et une ductilité accrue. Il est défini par trois étapes distinctes et séquentielles qui se produisent lorsque la température augmente : la récupération, la recristallisation et la croissance du grain. Chaque étape annule systématiquement les effets de l'écrouissage en réparant et en reconfigurant la structure cristalline interne du matériau.

Le recuit n'est pas simplement une question de chauffer et de refroidir un métal. C'est une transformation microstructurale précise en trois étapes qui soulage d'abord la contrainte interne, puis remplace les cristaux déformés par de nouveaux, et enfin permet à ces nouveaux cristaux de croître.

Les Trois Étapes du Changement Microstructural

L'objectif entier du recuit est de manipuler la structure de grain interne d'un matériau. Lorsque le matériau est chauffé, il passe par trois phases prévisibles, chacune ayant un effet unique sur ses propriétés mécaniques.

Étape 1 : Récupération (Soulagement des contraintes)

C'est la première étape du processus, à la température la plus basse. Pendant la récupération, l'objectif principal est de soulager les contraintes internes qui se sont accumulées dans le matériau à la suite de processus tels que le travail à froid.

Le métal commence à s'adoucir car le réseau cristallin reçoit suffisamment d'énergie thermique pour se réparer. Cela se produit par le mouvement et l'annihilation des dislocations, qui sont des défauts linéaires dans la structure cristalline.

De manière cruciale, la taille et la forme globales des grains ne changent pas pendant la récupération. Le matériau devient moins contraint en interne, mais sa carte de grains fondamentale reste la même.

Étape 2 : Recristallisation (Formation de nouveaux grains)

Lorsque la température continue d'augmenter, le matériau entre dans la phase de recristallisation. C'est la phase la plus critique pour modifier significativement les propriétés du matériau.

Pendant la recristallisation, de nouveaux grains exempts de contraintes commencent à nucléer et à croître. Ces nouveaux cristaux parfaits se forment aux limites des anciens grains déformés et finissent par les consommer entièrement.

Ce processus élimine la grande majorité des dislocations et remplace la structure durcie et contrainte par une structure nouvelle, plus douce et plus ductile. C'est le mécanisme principal pour inverser les effets de l'écrouissage.

Étape 3 : Croissance du Grain (Grossissement)

Si le matériau est maintenu à la température de recuit après la fin de la recristallisation, la croissance du grain commence. Aucun nouveau grain ne se forme à ce stade.

Au lieu de cela, les plus petits des nouveaux grains exempts de contraintes commencent à fusionner avec leurs voisins plus grands. Cela provoque une augmentation de la taille moyenne des grains, un processus également appelé grossissement. Cela réduit davantage la résistance et la dureté du matériau.

Comprendre les Compromis

Bien que le recuit soit un outil puissant, il n'est pas sans complexité. La transition entre les étapes, en particulier de la recristallisation à la croissance du grain, doit être gérée avec soin pour éviter des résultats indésirables.

Le Problème de la Croissance Excessive du Grain

Obtenir une grande taille de grain peut être un objectif spécifique, mais une croissance du grain incontrôlée ou excessive est souvent préjudiciable.

Des grains extrêmement grands peuvent réduire la ténacité d'un matériau et entraîner une mauvaise finition de surface, connue sous le nom d'effet « peau d'orange », si la pièce est ensuite formée ou pliée. L'objectif est souvent de terminer la recristallisation tout en limitant l'étendue de la croissance du grain.

Équilibre entre Température et Temps

Le succès d'un processus de recuit dépend d'un contrôle précis à la fois de la température et du temps. Une température plus élevée peut faire en sorte que les trois étapes se déroulent beaucoup plus rapidement.

L'essentiel est de maintenir le matériau à la bonne température juste assez longtemps pour obtenir une recristallisation complète sans permettre une croissance significative du grain, à moins que ce ne soit l'intention spécifique.

Faire le Bon Choix pour Votre Objectif

Les paramètres de recuit que vous choisissez doivent refléter directement les propriétés finales que vous devez obtenir dans votre matériau.

- Si votre objectif principal est le soulagement des contraintes avec un changement minimal de résistance : Votre processus doit être conçu pour se terminer dans l'étape de récupération, en utilisant des températures et des durées plus basses.

- Si votre objectif principal est de maximiser la ductilité et la douceur : Vous devez vous assurer que le matériau termine complètement l'étape de recristallisation, créant une structure de grain entièrement nouvelle.

- Si votre objectif principal est d'équilibrer la résistance et la formabilité : Vous devez terminer la recristallisation tout en contrôlant ou en empêchant soigneusement l'étape de croissance du grain pour maintenir une structure à grains fins.

En comprenant ces trois étapes distinctes, vous pouvez passer du simple chauffage d'un matériau à l'ingénierie précise de ses propriétés mécaniques finales.

Tableau Récapitulatif :

| Étape | Processus Clé | Résultat Principal |

|---|---|---|

| Récupération | Soulage les contraintes internes | Contrainte interne réduite, changement de propriété minimal |

| Recristallisation | Forme de nouveaux grains exempts de contraintes | Matériau nettement plus doux et plus ductile |

| Croissance du Grain | Les nouveaux grains fusionnent et grossissent | Résistance réduite, risque d'effet « peau d'orange » |

Prêt à perfectionner votre processus de recuit ?

Les fours de laboratoire de précision de KINTEK offrent le contrôle précis de la température et l'uniformité requis pour maîtriser chaque étape du recuit, du soulagement des contraintes à la croissance contrôlée du grain. Que vous travailliez avec des métaux ou des alliages avancés, nos équipements garantissent que vous obtenez les propriétés matérielles précises dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour trouver la solution de recuit idéale pour les exigences spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Quelle est la fonction principale des tubes en quartz dans la synthèse d'électrolytes d'halogénures ? Assurer la pureté et la stœchiométrie précise

- Que se passe-t-il lorsque le quartz est chauffé ? Un guide de ses transitions de phase critiques et de ses utilisations

- Quel est le rôle d'un four tubulaire dans le traitement thermique des électrolytes argyrodites ? Maîtriser la conductivité ionique

- Pourquoi utiliser des tubes de quartz et un scellage sous vide pour les électrolytes solides sulfurés ? Assurer la pureté et la stœchiométrie