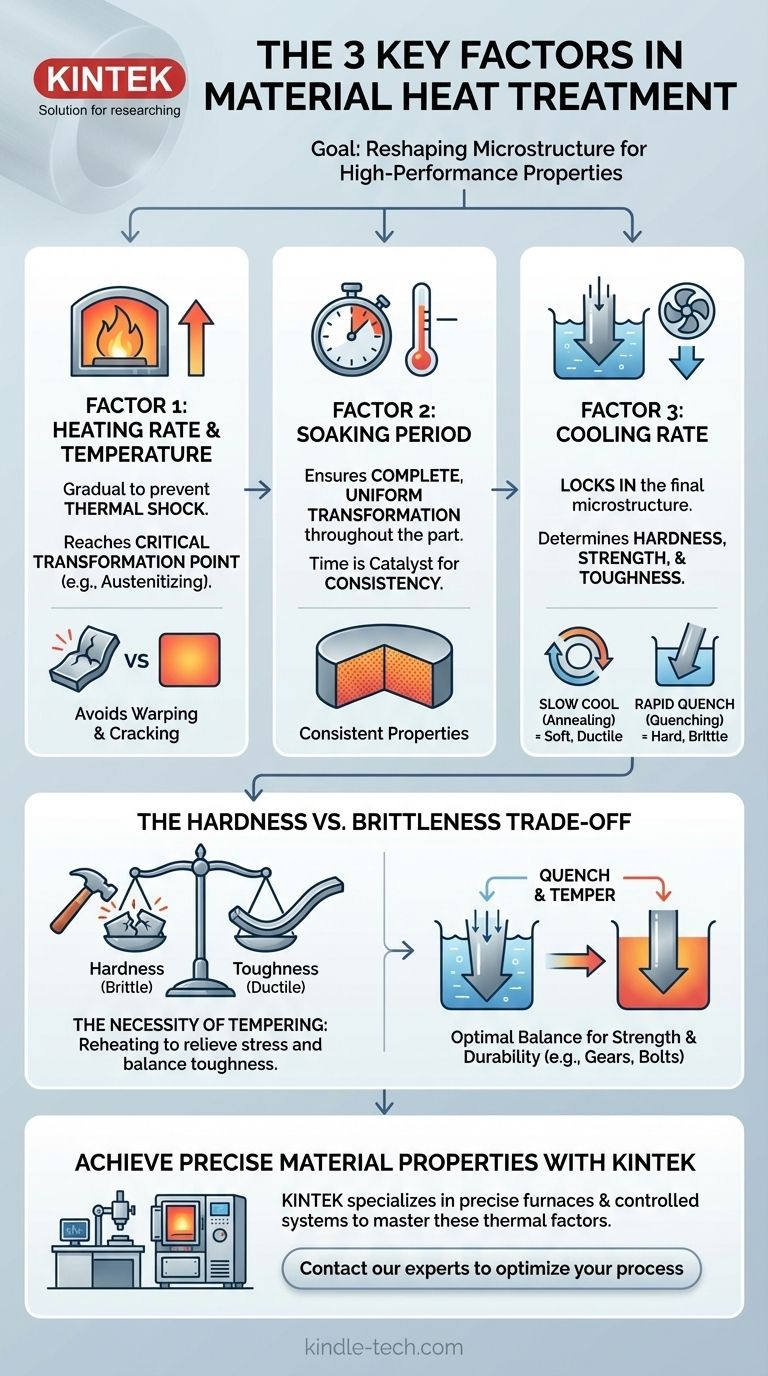

Les trois facteurs les plus importants dans tout processus de traitement thermique des matériaux sont la vitesse et la température de chauffage, le temps de maintien à cette température et la vitesse de refroidissement subséquente. Ces trois variables ne sont pas de simples étapes séquentielles ; ce sont les leviers fondamentaux utilisés pour modifier intentionnellement la microstructure interne d'un métal. Maîtriser leur contrôle est la façon dont nous transformons un métal standard en un matériau haute performance avec des propriétés spécifiques telles que la dureté, la ténacité ou la ductilité.

Le principe fondamental du traitement thermique n'est pas seulement de changer la température d'un métal, mais de contrôler précisément la vitesse et la durée des changements thermiques pour manipuler intentionnellement sa structure cristalline microscopique, dictant ainsi ses propriétés mécaniques finales.

L'Objectif : Remodeler la Structure Interne d'un Métal

Comprendre la Microstructure

Fondamentalement, le traitement thermique est la science de la manipulation de la microstructure d'un métal. Cela fait référence à la taille, à la forme et à l'arrangement des grains cristallins à l'intérieur du matériau.

Les propriétés que nous observons à l'échelle macroscopique — telles que la dureté, la résistance et la fragilité — sont le résultat direct de cette architecture interne. Le traitement thermique fournit l'énergie nécessaire pour dissoudre les anciennes structures et en former de nouvelles.

Facteur 1 : Le Cycle de Chauffage

Pourquoi un Chauffage Progressif est Critique

Le premier facteur est la vitesse à laquelle un matériau est chauffé jusqu'à sa température cible. Un processus de chauffage lent et uniforme est essentiel pour prévenir le choc thermique.

Si un composant est chauffé trop rapidement, l'extérieur se dilatera beaucoup plus vite que l'intérieur plus froid. Cette dilatation différentielle crée une contrainte interne immense, qui peut entraîner une déformation, une distorsion ou même une fissuration avant même le début du traitement réel.

Atteindre la Température de Transformation

L'objectif du chauffage est d'amener le métal au-dessus d'une température de transformation critique. Pour l'acier, c'est ce qu'on appelle la température d'austénitisation.

Au-dessus de ce point, la structure cristalline par défaut du métal (comme la ferrite et la perlite à température ambiante) se dissout en une nouvelle structure solide et uniforme (austénite). Cette nouvelle structure est le point de départ nécessaire pour obtenir les propriétés souhaitées lors du refroidissement.

Facteur 2 : La Période de Maintien (Soaking)

La Température comme Moteur Principal

Une fois que le matériau atteint la température cible, il est « maintenu » ou conservé à cette température pendant une période spécifique. La température exacte est primordiale.

Une température de maintien légèrement différente peut entraîner un équilibre de propriétés complètement différent. Elle dicte l'étendue de la dissolution des éléments et le potentiel de croissance des grains, ce qui influence la ténacité.

Le Temps comme Catalyseur d'Uniformité

Le temps de maintien garantit que la transformation est complète et uniforme sur toute la section transversale de la pièce.

Un composant épais nécessite un temps de maintien plus long qu'un composant mince pour s'assurer que le cœur atteint la même température et achève son changement microstructural que la surface. Un maintien insuffisant entraîne des propriétés incohérentes et des performances peu fiables.

Facteur 3 : La Vitesse de Refroidissement

Verrouiller la Structure Finale

La vitesse de refroidissement est sans doute le facteur le plus décisif pour déterminer les propriétés mécaniques finales du métal. Cette étape « verrouille » une microstructure spécifique en contrôlant la manière dont les atomes se réarrangent lorsqu'ils perdent de l'énergie.

Des vitesses de refroidissement différentes produisent des résultats très différents à partir de la même structure de départ.

Des Refroidissements Lents aux Trempes Rapides

Un refroidissement lent, comme laisser la pièce refroidir dans le four (recuit), permet à la structure cristalline de se reformer dans un état doux, à faible contrainte et très ductile.

Un refroidissement rapide, connu sous le nom de trempe (en plongeant la pièce dans l'eau, l'huile ou un polymère), est un processus violent. Il piège les atomes dans une structure cristalline très contrainte et déformée (comme la martensite dans l'acier), qui est extrêmement dure et cassante. La vitesse de la trempe est directement corrélée au niveau de dureté atteint.

Comprendre les Compromis

Dureté contre Fragilité

Le compromis le plus fondamental dans le traitement thermique se situe entre la dureté et la ténacité. Les processus qui produisent une dureté extrême, comme une trempe rapide à l'eau, entraînent presque toujours une fragilité élevée.

Un matériau plus dur résiste mieux à l'usure et à la déformation, mais il est aussi plus susceptible de se fracturer soudainement sous l'impact ou la contrainte.

La Nécessité du Revenu

Étant donné qu'une pièce entièrement durcie, telle qu'elle sort de la trempe, est souvent trop fragile pour une utilisation pratique, un traitement thermique secondaire appelé revenu est nécessaire.

Le revenu implique de réchauffer la pièce durcie à une température beaucoup plus basse. Ce processus soulage les contraintes internes et sacrifie une partie de la dureté pour retrouver une quantité cruciale de ténacité, créant ainsi un composant final plus durable et plus fiable.

Faire le Bon Choix pour Votre Objectif

La combinaison idéale de chauffage, de maintien et de refroidissement dépend entièrement de l'application prévue du composant.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales (ex. : outils de coupe) : Vous utiliserez un processus défini par une trempe très rapide.

- Si votre objectif principal est une ductilité et une douceur maximales (ex. : pour un usinage ou une mise en forme facile) : Vous utiliserez un processus défini par un refroidissement très lent, comme le recuit.

- Si votre objectif principal est un équilibre entre une résistance élevée et une bonne ténacité (ex. : boulons structurels, engrenages) : Vous utiliserez un processus en deux étapes de trempe et revenu pour obtenir le compromis optimal.

En contrôlant précisément ces trois facteurs thermiques, vous pouvez concevoir les propriétés d'un matériau pour répondre aux exigences exactes de sa fonction.

Tableau Récapitulatif :

| Facteur | Rôle Clé | Impact sur les Propriétés du Matériau |

|---|---|---|

| Vitesse et Température de Chauffage | Prévient le choc thermique ; atteint la température de transformation (ex. : austénitisation). | Assure un changement structurel uniforme ; évite la déformation/fissuration. |

| Temps de Maintien | Permet une transformation microstructurale complète et uniforme dans toute la pièce. | Garantit des propriétés constantes ; prévient les points faibles. |

| Vitesse de Refroidissement | « Verrouille » la microstructure finale (ex. : martensite pour la dureté). | Détermine directement la dureté, la résistance et la ténacité finales. |

Prêt à Obtenir des Propriétés Matérielles Précises dans Votre Laboratoire ?

Maîtriser le traitement thermique est essentiel pour développer des matériaux haute performance. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire précis et fiable — des fours avancés aux systèmes de trempe contrôlée — dont vous avez besoin pour appliquer de manière constante ces facteurs thermiques critiques.

Que vous travailliez en R&D, en contrôle qualité ou en production, nos solutions vous aident à contrôler la température, le temps et le refroidissement avec précision. Discutons de votre application spécifique et de vos objectifs matériaux.

Contactez nos experts dès aujourd'hui pour optimiser vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

- Four de graphitisation sous vide horizontal à haute température de graphite

- Grand four de graphitisation sous vide vertical en graphite

- Four à moufle de laboratoire 1200℃

Les gens demandent aussi

- Faites-vous une trempe après le recuit ? Comprendre le rôle critique de la vitesse de refroidissement

- Quelles sont les applications du traitement de durcissement de l'acier ? Un guide sur la dureté, la résistance à l'usure et la performance

- Quels matériaux sont utilisés dans les chambres à vide ? Choisissez le bon matériau pour votre niveau de vide

- Quel est l'un des inconvénients du procédé de brasage ? La chaleur élevée peut affaiblir les métaux de base

- Quelle est la fonction d'un four à vide de laboratoire lors du post-traitement à 150°C des arogels de carbone fluorés ?

- Quelles sont les trois étapes du cycle de frittage en métallurgie des poudres ? Maîtriser le processus de traitement thermique

- Comment un four de séchage sous vide bénéficie-t-il au traitement de la boue Al2O3-TiCN/Co-Ni ? Protéger l'intégrité et la pureté du matériau

- Comment un four de frittage influence-t-il les électrodes en métallurgie des poudres EDC ? Optimisez votre outil pour des revêtements supérieurs