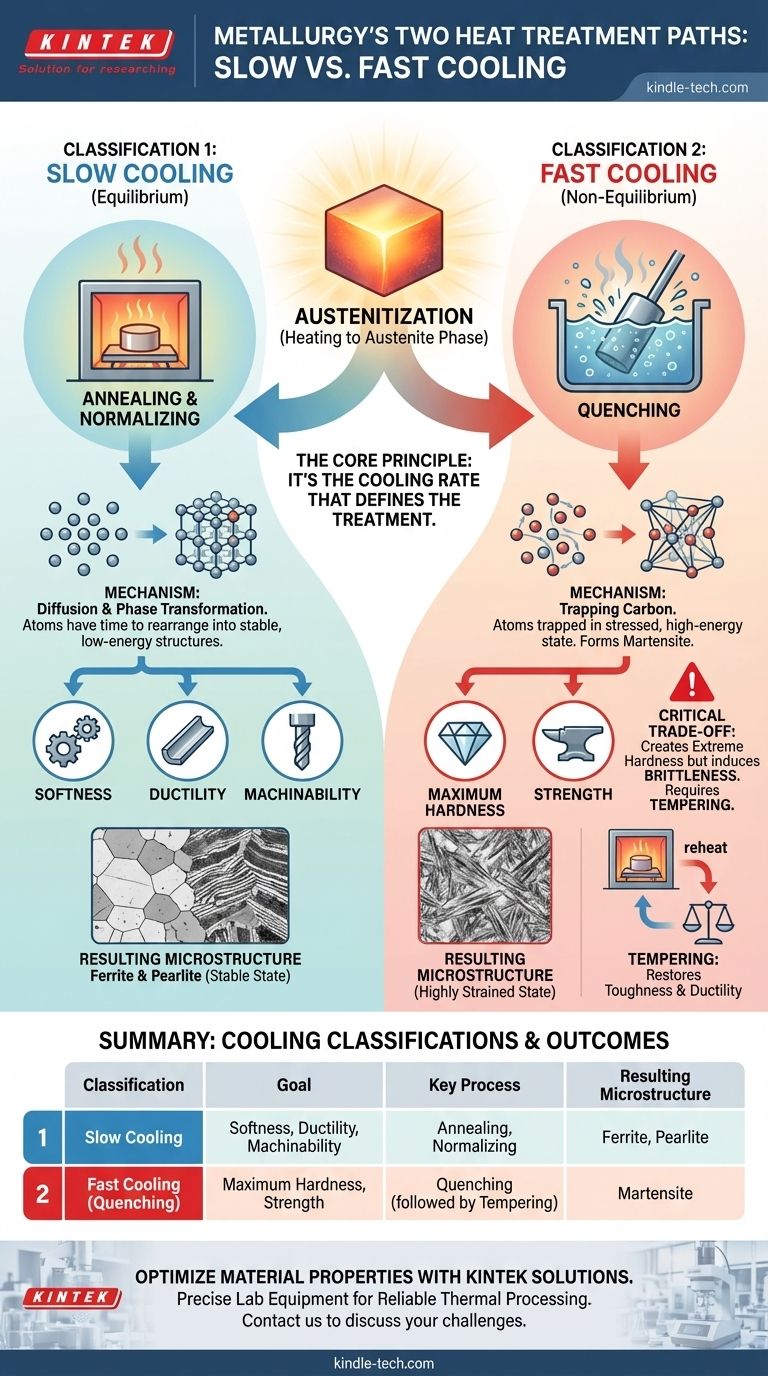

En métallurgie, tous les traitements thermiques se répartissent en deux classifications principales basées sur leur vitesse de refroidissement à partir d'une température élevée. Il s'agit des procédés de refroidissement lent (comme le recuit) et des procédés de refroidissement rapide (connus sous le nom de trempe). La première catégorie vise à créer un matériau mou et ductile en permettant à la structure interne du métal de se former dans un état stable à faible énergie. La seconde catégorie fige intentionnellement la structure dans un état instable à haute énergie pour obtenir une dureté et une résistance maximales.

Le principe fondamental est simple : ce n'est pas le chauffage qui définit le traitement, mais le refroidissement. Le refroidissement lent permet aux atomes de se déplacer vers des arrangements stables et mous, tandis que le refroidissement rapide les piège dans une configuration tendue et dure. Votre choix entre ces deux voies dicte l'équilibre final entre la résistance et la ductilité du métal.

Le fondement : Pourquoi traitons-nous thermiquement les métaux ?

Le traitement thermique est le chauffage et le refroidissement contrôlés des métaux pour manipuler leurs propriétés. Il ne s'agit pas de modifier la composition chimique, mais de réorganiser la structure cristalline interne, ou microstructure.

La première étape critique : l'austénitisation

Presque tous les traitements thermiques de durcissement et d'adoucissement de l'acier commencent par la même étape : chauffer le métal dans la phase austénitique. L'austénite est une structure cristalline spécifique du fer qui peut dissoudre une quantité significative de carbone. Cela crée une solution solide uniforme, préparant le terrain pour la transformation qui se produit pendant le refroidissement.

Le rôle du diagramme de phase fer-carbone

Ce diagramme est la feuille de route pour le traitement thermique de l'acier. Il montre quelles microstructures (comme la ferrite, la perlite ou l'austénite) sont stables à différentes températures et concentrations de carbone. Comprendre cette carte est essentiel pour prédire comment un métal réagira à un cycle thermique donné.

Classification 1 : Procédés de refroidissement lent (à l'équilibre)

Cette catégorie implique de refroidir le métal suffisamment lentement pour que les atomes aient le temps de diffuser et de se réorganiser dans les microstructures stables à plus basse énergie. Ces procédés sont parfois appelés traitements « à l'équilibre » car la structure résultante est proche de ce que le diagramme de phase prédit pour un refroidissement lent.

L'objectif : Douceur, ductilité et usinabilité

Le but principal du refroidissement lent est de rendre le métal aussi mou et ductile que possible. Cela soulage les contraintes internes, améliore l'usinabilité et prépare le matériau pour les opérations de formage ultérieures comme le pliage ou l'emboutissage.

Le mécanisme : Diffusion et transformation de phase

Lorsque l'acier austénitique refroidit lentement, les atomes de carbone ont amplement le temps de quitter le réseau cristallin du fer. Cette diffusion contrôlée permet la formation de microstructures molles telles que la ferrite (fer pur) et la perlite (une structure feuilletée de ferrite et de carbure de fer).

Exemples courants : Recuit et normalisation

Le recuit est le procédé de refroidissement lent par excellence, impliquant de refroidir la pièce à l'intérieur du four pour obtenir l'état le plus doux possible. La normalisation implique un refroidissement légèrement plus rapide de la pièce, à l'air calme, ce qui affine la structure du grain et produit un matériau légèrement plus résistant, mais toujours ductile.

Classification 2 : Procédés de refroidissement rapide (hors équilibre)

Cette catégorie implique de refroidir le métal si rapidement que les atomes n'ont pas le temps de se réorganiser dans leur état stable préféré. Il s'agit d'un procédé « hors équilibre » car il crée une microstructure qui n'apparaît pas sur le diagramme de phase standard.

L'objectif : Dureté et résistance maximales

Le seul objectif du refroidissement rapide, ou trempe, est d'augmenter considérablement la dureté et la résistance de l'acier. Ceci est essentiel pour les applications nécessitant une grande résistance à l'usure et une capacité de charge élevée, telles que les engrenages, les roulements et les outils de coupe.

Le mécanisme : Piéger le carbone pour former de la martensite

Lors d'une trempe rapide (dans l'eau, l'huile ou l'air), les atomes de carbone dissous sont piégés dans le réseau cristallin du fer. Ils n'ont pas le temps de diffuser. Cela force la structure à se transformer en une microstructure très contrainte, en forme d'aiguille, appelée martensite. C'est cette immense contrainte interne qui rend la martensite exceptionnellement dure et résistante, mais aussi très cassante.

Comprendre les compromis

Choisir un traitement thermique n'est jamais une question d'obtenir « les meilleures » propriétés ; il s'agit d'atteindre le bon équilibre pour une application spécifique.

Le dilemme dureté contre fragilité

La formation de martensite par trempe crée une dureté extrême, mais à un coût significatif : la fragilité. Une pièce en acier entièrement durcie, telle que trempée, est souvent trop fragile pour une utilisation pratique et peut se briser comme du verre sous l'impact.

Pourquoi le revenu est presque toujours nécessaire

Pour surmonter cette fragilité, les pièces trempées sont presque toujours soumises à un traitement thermique secondaire appelé revenu. Cela implique de réchauffer la pièce à une température plus basse, ce qui soulage une partie de la contrainte interne et permet à la martensite de se transformer légèrement, retrouvant une quantité cruciale de ténacité et de ductilité tout en sacrifiant seulement une petite quantité de dureté.

L'impact des éléments d'alliage

La vitesse de refroidissement spécifique requise pour former de la martensite dépend de la teneur en alliage de l'acier. Les aciers au carbone simples nécessitent une trempe très rapide, tandis que les aciers alliés comme le chrome ou le molybdène peuvent être durcis avec une vitesse de refroidissement beaucoup plus lente, même à l'air. C'est ce qu'on appelle la hardenabilité de l'acier.

Faire le bon choix pour votre objectif

Votre choix de classification de traitement thermique est entièrement dicté par les propriétés finales souhaitées du composant.

- Si votre objectif principal est l'usinabilité ou la formabilité : Vous avez besoin d'un procédé de refroidissement lent comme le recuit complet pour obtenir l'état le plus doux et le plus ductile.

- Si votre objectif principal est de créer une pièce résistante à l'usure et à haute résistance : Vous devez utiliser un procédé de refroidissement rapide (trempe), suivi immédiatement d'un revenu pour restaurer la ténacité.

- Si votre objectif principal est d'affiner la structure du grain et de soulager les contraintes dues au travail antérieur : Vous devriez utiliser un procédé de normalisation, qui offre un bon équilibre entre résistance et ductilité.

En comprenant ces deux voies fondamentales de refroidissement, vous obtenez un contrôle direct sur la microstructure finale et la performance de votre matériau.

Tableau récapitulatif :

| Classification | Objectif | Procédé clé | Microstructure résultante |

|---|---|---|---|

| Refroidissement lent | Douceur, Ductilité, Usinabilité | Recuit, Normalisation | Ferrite, Perlite |

| Refroidissement rapide (Trempe) | Dureté et Résistance maximales | Trempe (suivie d'un Revenu) | Martensite |

Besoin d'optimiser les propriétés de votre matériau ? Le bon traitement thermique est essentiel pour la performance. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires à un traitement thermique fiable. Que vous recuisiez pour la douceur ou trempiez pour la dureté, nos solutions garantissent précision et répétabilité pour votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à relever vos défis de traitement thermique !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment le traitement thermique affecte-t-il la rugosité de surface ? Minimiser la dégradation de surface pour les pièces de précision

- Quelles précautions doivent être prises lors du chauffage et du refroidissement du creuset ? Prévenir le choc thermique et assurer la sécurité

- Quelles sont les utilisations du four à moufle dans l'industrie pharmaceutique ? Essentiel pour la pureté et la sécurité des médicaments

- Quelle est la différence entre un four à moufle et un haut fourneau ? Précision contre production

- Quel est un inconvénient du calcination à sec ? Évitez les résultats inexacts avec de meilleures alternatives