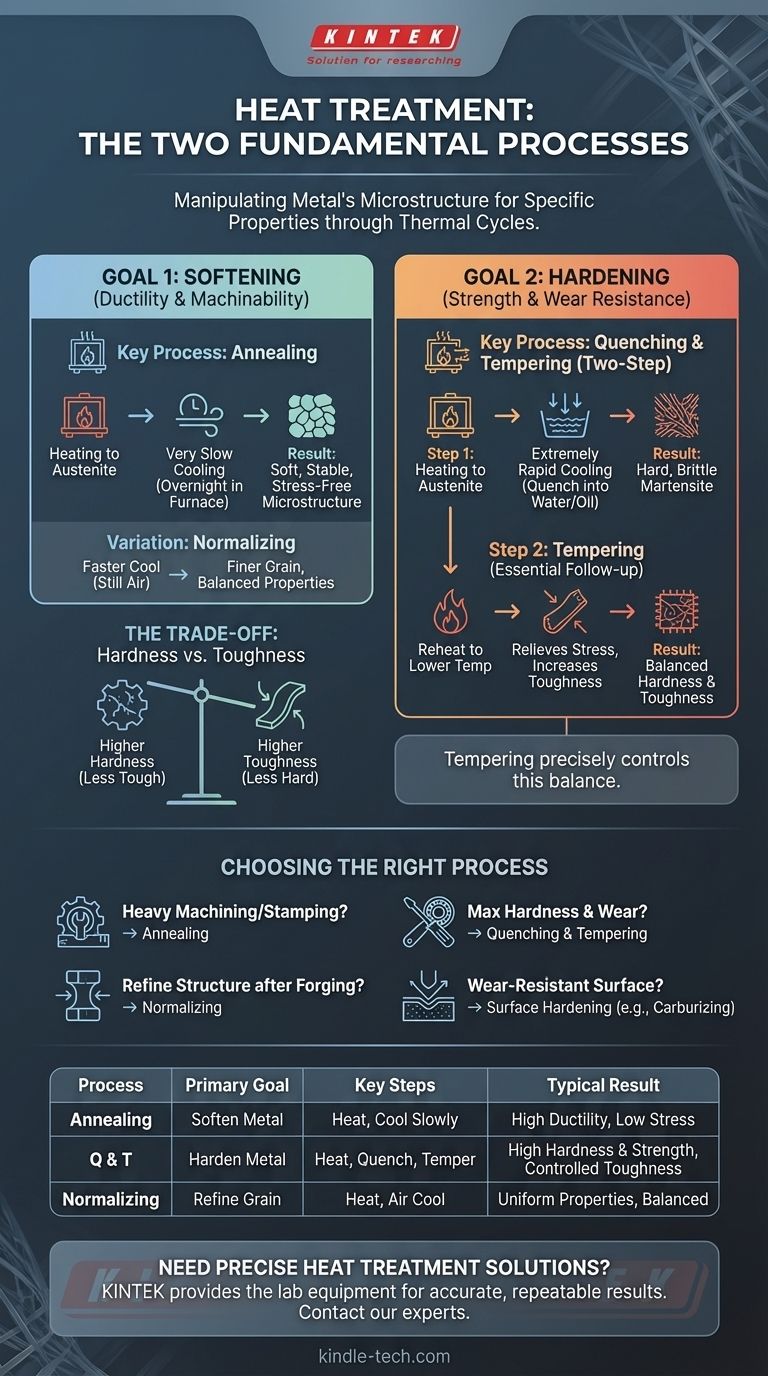

Bien que la question soit souvent simplifiée à deux processus opposés, le traitement thermique est en réalité un vaste domaine de la métallurgie impliquant de nombreuses techniques. Les deux objectifs les plus fondamentaux et contrastés sont l'adoucissement d'un métal, principalement par recuit, et son durcissement, obtenu par un processus en deux étapes de trempe et revenu. Ces procédures ne se contentent pas de modifier le métal ; elles réorganisent fondamentalement sa microstructure interne pour atteindre des propriétés mécaniques spécifiques.

Le traitement thermique ne se limite pas à une poignée de recettes ; il s'agit du contrôle délibéré du cycle thermique d'un métal — ses phases de chauffage, de maintien et de refroidissement — pour manipuler précisément sa structure cristalline interne. Comprendre ce principe permet d'adapter les propriétés d'un matériau à presque toutes les applications d'ingénierie.

L'objectif fondamental : Manipuler la microstructure d'un métal

Pour comprendre le traitement thermique, vous devez regarder au-delà du four et voir ce qui se passe au niveau microscopique.

Qu'est-ce que le traitement thermique ?

Le traitement thermique est un groupe de processus contrôlés utilisés pour modifier les propriétés physiques et, parfois, chimiques d'un matériau. Le processus implique de chauffer le métal à une température spécifique, de le maintenir à cette température pendant une durée déterminée (trempage), puis de le refroidir à une vitesse prescrite.

L'objectif est de modifier des propriétés telles que la dureté, la résistance, la ténacité, la ductilité et la résistance à l'usure sans altérer la forme de la pièce.

Comment la chaleur transforme le métal

Le chauffage d'un métal réorganise son réseau cristallin interne, connu sous le nom de microstructure. Pour l'acier, le chauffer au-dessus d'une température critique transforme sa structure en un état appelé austénite, où l'arrangement atomique est uniforme et capable de dissoudre le carbone.

Les propriétés finales du métal sont entièrement déterminées par ce qui arrive à cette structure austénitique lorsqu'elle refroidit. La vitesse de refroidissement est la variable la plus critique.

Les deux objectifs principaux : Adoucissement vs. Durcissement

Presque tous les processus de traitement thermique peuvent être classés selon leur objectif principal : rendre un métal plus mou et plus malléable, ou le rendre plus dur et plus durable.

Catégorie 1 : Adoucissement pour la ductilité et l'usinabilité

Parfois, l'objectif est de rendre un métal aussi mou que possible. Cela soulage les contraintes internes, améliore la ductilité (la capacité à être étiré ou formé) et rend le matériau plus facile à usiner.

-

Processus clé : Recuit Le recuit implique de chauffer l'acier jusqu'à sa plage austénitique, puis de le refroidir très lentement, souvent en le laissant refroidir à l'intérieur du four pendant la nuit. Ce refroidissement lent permet à la microstructure de se former dans son état le plus mou, le plus stable et sans contrainte.

-

Une variation : Normalisation La normalisation est similaire au recuit, mais le refroidissement est effectué plus rapidement, généralement à l'air libre. Il en résulte une structure granulaire plus fine et plus uniforme. Une pièce normalisée est légèrement plus dure et plus résistante qu'une pièce recuite, mais elle est beaucoup plus tenace et moins fragile qu'une pièce entièrement trempée.

Catégorie 2 : Durcissement pour la résistance et la tenue à l'usure

C'est l'objectif le plus connu, utilisé pour créer des outils, des roulements et des engrenages qui peuvent supporter des contraintes et une usure élevées. Il s'agit toujours d'un processus en plusieurs étapes.

-

Processus clé : Trempe Pour atteindre une dureté maximale, l'acier est chauffé pour former de l'austénite, puis refroidi extrêmement rapidement. Cela se fait en le plongeant dans un milieu de trempe comme l'eau, l'huile ou même de l'air forcé.

Ce refroidissement rapide, ou trempe, piège la structure atomique dans un état très dur, fragile et fortement contraint, connu sous le nom de martensite. Une pièce uniquement trempée est souvent trop fragile pour une utilisation pratique.

-

Le suivi essentiel : Revenu Une pièce trempée est presque toujours revenue. Cela implique de réchauffer la pièce durcie à une température beaucoup plus basse (par exemple, 200-650°C ou 400-1200°F) et de la maintenir pendant une certaine période.

Le revenu réduit la dureté et la fragilité extrêmes de la martensite, soulageant les contraintes internes et augmentant considérablement la ténacité du matériau. L'équilibre final entre dureté et ténacité est précisément contrôlé par la température de revenu.

Comprendre les compromis

Le choix d'un processus de traitement thermique est un exercice de gestion des compromis d'ingénierie. Vous ne pouvez pas maximiser toutes les propriétés simultanément.

Le dilemme dureté vs. ténacité

C'est le compromis le plus critique en traitement thermique. La dureté est la résistance aux rayures et à l'indentation, tandis que la ténacité est la capacité à absorber de l'énergie et à résister à la fracture.

Lorsque vous augmentez la dureté d'un métal, vous diminuez presque toujours sa ténacité, le rendant plus fragile. Le revenu est l'acte de sacrifier délibérément une partie de la dureté pour retrouver une ténacité essentielle.

Le rôle de la vitesse de refroidissement

La vitesse de refroidissement dicte la microstructure finale. Un refroidissement très lent (recuit) produit une structure molle. Un refroidissement très rapide (trempe) produit une structure dure. Des vitesses de refroidissement intermédiaires (normalisation) produisent des propriétés intermédiaires.

Le risque de distorsion et de fissuration

Le refroidissement rapide est un processus violent qui induit d'énormes contraintes internes. S'il n'est pas géré correctement, cette contrainte peut provoquer la déformation, la distorsion ou même la fissuration de la pièce pendant la trempe. Le choix du trempant (l'eau est plus sévère que l'huile) et la géométrie de la pièce sont des facteurs critiques.

Choisir le bon processus pour votre objectif

Votre sélection doit être guidée par l'application finale du composant.

- Si votre objectif principal est de préparer un matériau pour l'usinage lourd ou l'estampage : Le recuit est le bon choix pour maximiser la douceur et soulager les contraintes internes.

- Si votre objectif principal est d'atteindre une dureté et une résistance à l'usure maximales pour un outil ou un roulement : La trempe suivie du revenu est le processus en deux étapes requis.

- Si votre objectif principal est d'affiner la structure granulaire et d'assurer des propriétés uniformes après forgeage : La normalisation offre un bon équilibre entre résistance et ductilité.

- Si votre objectif principal est de créer une surface résistante à l'usure sur un composant tenace et résistant aux chocs : Un processus de durcissement de surface comme la cémentation ou le durcissement par induction est idéal.

En comprenant ces principes fondamentaux, vous pouvez dépasser les définitions simples et commencer à spécifier les propriétés des matériaux avec intention et précision.

Tableau récapitulatif :

| Processus | Objectif principal | Étapes clés | Résultat typique |

|---|---|---|---|

| Recuit | Adoucir le métal | Chauffer jusqu'à l'austénite, refroidir lentement | Ductilité accrue, contraintes réduites, usinabilité améliorée |

| Trempe & Revenu | Durcir le métal | Chauffer jusqu'à l'austénite, tremper rapidement, puis revenir | Haute dureté et résistance, avec une ténacité contrôlée |

| Normalisation | Affiner la structure granulaire | Chauffer jusqu'à l'austénite, refroidir à l'air | Propriétés uniformes, équilibre entre résistance et ductilité |

Besoin de spécifier le traitement thermique parfait pour les matériaux de votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables précis nécessaires pour obtenir des résultats de traitement thermique précis et reproductibles. Que vous recuisez pour la douceur ou trempez pour la dureté, nos solutions vous garantissent de pouvoir contrôler le cycle thermique en toute confiance.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en science des matériaux et en métallurgie.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de laboratoire tubulaire vertical

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les utilisations de l'huile de pyrolyse ? Libérez son potentiel en tant que bio-brut pour la chaleur, l'énergie et les produits chimiques

- Quelle est la propriété thermique du graphite ? Maîtriser la gestion extrême de la chaleur

- Quelle est la température du frittage par micro-ondes ? Obtenez une densification plus rapide et à plus basse température

- Pourquoi le KBr est-il utilisé pour préparer des échantillons pour l'analyse FTIR ? Obtenez des spectres clairs et de haute qualité

- Quels sont les principes des films minces ? Un guide sur les matériaux d'ingénierie et les techniques de dépôt

- Pourquoi un four de laboratoire haute performance est-il requis pour un traitement à température constante dans les études de cinétique minérale ?

- Pourquoi le KBr est-il utilisé dans les systèmes FTIR ? La clé d'une analyse spectrale infrarouge moyen précise

- Quel est le rôle d'un agitateur magnétique dans la préparation de revêtements époxy renforcés par des nano-charges ? Maximiser la dispersion