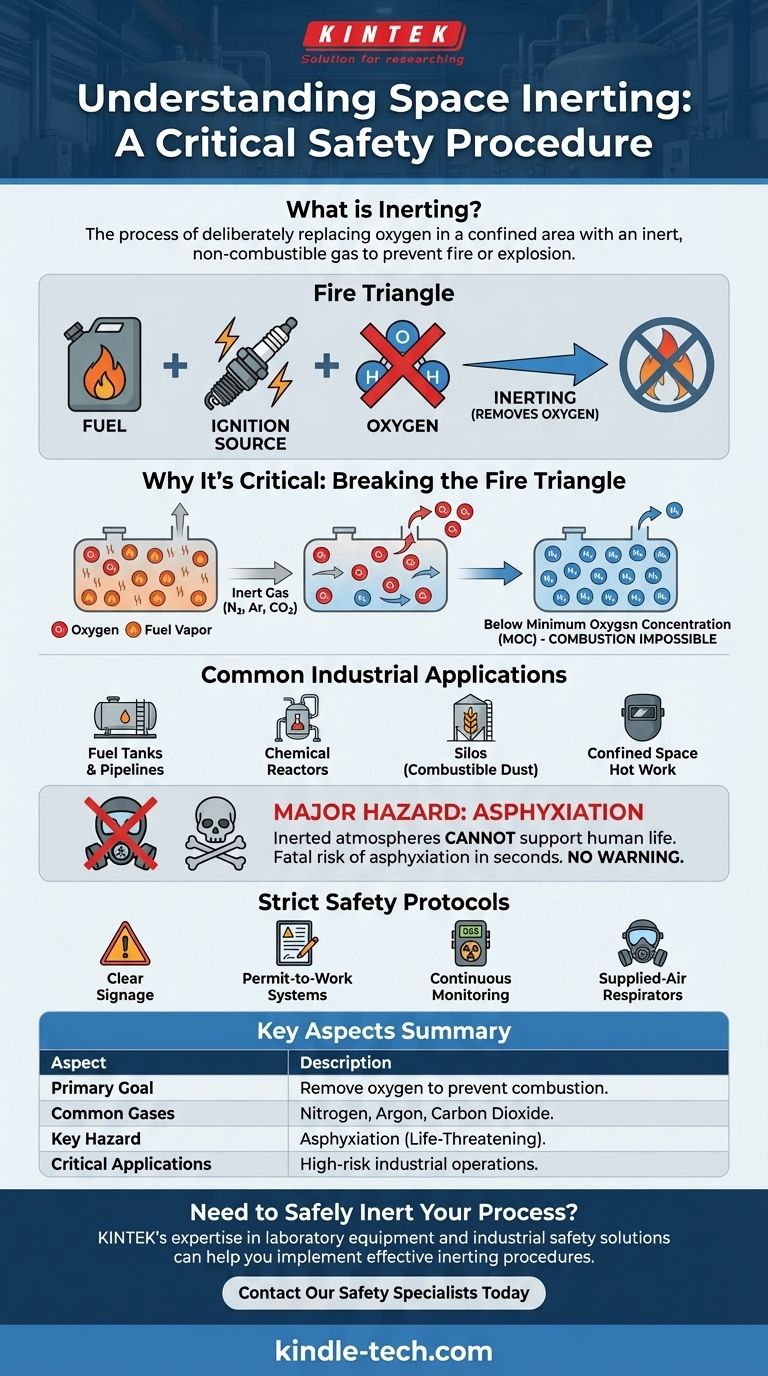

Dans sa forme la plus simple, l'inertage d'un espace est le processus consistant à remplacer délibérément l'oxygène d'une zone confinée par un gaz inerte et incombustible. Il s'agit d'une forme spécialisée de purge conçue pour rendre l'atmosphère incapable de supporter un incendie ou une explosion, même si du combustible et une source d'inflammation sont présents.

L'objectif principal de l'inertage n'est pas de nettoyer un espace, mais d'éliminer de manière proactive un élément critique du triangle du feu — l'oxygène — éliminant ainsi la possibilité de combustion.

Pourquoi l'inertage est une procédure de sécurité essentielle

Pour comprendre l'inertage, il faut d'abord comprendre le principe de base du feu. Tout incendie ou explosion nécessite trois composantes, souvent appelées le « triangle du feu ».

Le triangle du feu expliqué

Les trois éléments essentiels à la combustion sont le combustible (comme une vapeur inflammable), une source d'inflammation (comme une étincelle ou de l'électricité statique) et l'oxygène. Si vous supprimez l'un de ces trois éléments, un feu ne peut pas démarrer ni se maintenir.

L'inertage est un contrôle de sécurité qui se concentre exclusivement sur l'élimination de la composante oxygène de cette équation.

Créer une atmosphère incombustible

En inondant un espace avec un gaz inerte comme l'azote, l'argon ou le dioxyde de carbone, la concentration d'oxygène est diluée et déplacée. L'objectif est d'abaisser le niveau d'oxygène en dessous de la Concentration Minimale en Oxygène (CMO) requise pour que le combustible spécifique s'enflamme.

Une fois que l'atmosphère est inertée, une étincelle ou une autre source d'inflammation ne parviendra pas à déclencher un incendie car il n'y a pas assez d'oxygène pour soutenir la réaction chimique.

Applications industrielles courantes

Cette procédure est essentielle dans les environnements à haut risque où des matériaux inflammables sont présents. Les applications courantes comprennent :

- Cuves à carburant et pipelines pendant la maintenance

- Réacteurs chimiques traitant des substances volatiles

- Silos contenant des poussières combustibles, comme les céréales ou le charbon

- Espaces confinés où des travaux de soudure ou d'autres « travaux à chaud » doivent être effectués

Comprendre les risques principaux

Bien qu'extrêmement efficace pour prévenir les incendies, le processus d'inertage introduit un danger différent mais tout aussi grave. Comprendre ce compromis est non négociable.

Le danger mortel de l'asphyxie

Une atmosphère qui ne peut pas supporter un incendie ne peut pas non plus supporter la vie humaine. Le danger principal d'un espace inerté est l'asphyxie, qui peut survenir en quelques secondes et sans avertissement.

Le corps humain ne peut pas détecter un manque d'oxygène. Entrer dans un espace inerté sans appareil respiratoire approprié est fatal.

La nécessité de protocoles de sécurité stricts

En raison du risque d'asphyxie, l'inertage nécessite des procédures de sécurité rigoureuses. Celles-ci comprennent :

- Signalisation claire : Avertir le personnel que l'espace est inerté et dangereux à pénétrer.

- Systèmes de permis de travail : Exiger une autorisation formelle pour l'entrée.

- Surveillance continue : Utiliser des détecteurs de gaz pour vérifier les niveaux d'oxygène avant d'autoriser l'entrée.

- Appareils respiratoires à adduction d'air : Exiger un équipement respiratoire spécialisé pour toute personne entrant dans l'espace.

Faire le bon choix pour votre objectif

L'application de ces connaissances dépend entièrement de votre objectif, qu'il s'agisse de concevoir un processus sûr ou d'assurer la sécurité personnelle.

- Si votre objectif principal est la sécurité des procédés : L'objectif est de réduire et de maintenir la concentration d'oxygène en dessous de la CMO pour le matériau inflammable spécifique que vous manipulez.

- Si votre objectif principal est la sécurité du personnel : La règle non négociable est qu'un espace inerté représente un danger immédiat pour la vie et ne doit être pénétré qu'avec un appareil respiratoire à adduction d'air dans le cadre d'un système de permis strict.

- Si votre objectif principal est la planification opérationnelle : Le choix du gaz inerte (par exemple, azote contre argon) dépendra de facteurs tels que le coût, la disponibilité et la densité requise pour un déplacement efficace de l'atmosphère existante.

L'inertage est un contrôle d'ingénierie essentiel qui rend possibles les opérations industrielles à haut risque, mais il doit être géré avec une compréhension absolue de ses dangers inhérents.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Éliminer l'oxygène pour prévenir la combustion en rompant le triangle du feu. |

| Gaz couramment utilisés | Azote, Argon, Dioxyde de Carbone. |

| Risque de sécurité majeur | Asphyxie — l'atmosphère inertée ne peut pas supporter la vie humaine. |

| Applications critiques | Maintenance des réservoirs de carburant, réacteurs chimiques, silos avec poussières combustibles, travaux à chaud en espaces confinés. |

Besoin d'inerter en toute sécurité un procédé ou un espace de stockage ?

L'expertise de KINTEK en matière d'équipement de laboratoire et de solutions de sécurité industrielle peut vous aider à mettre en œuvre des procédures d'inertage efficaces. Nous fournissons l'équipement et les consommables fiables nécessaires à la création et à la surveillance d'atmosphères sûres et incombustibles.

Contactez nos spécialistes en sécurité dès aujourd'hui pour discuter de votre application spécifique et garantir que vos opérations sont protégées contre les risques d'incendie et d'explosion.

Guide Visuel

Produits associés

- Autoclave horizontal de laboratoire à haute pression, stérilisateur à vapeur pour usage en laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Mousse de cuivre

- Électrode auxiliaire en platine pour usage en laboratoire

- Circulateur de bain d'eau de refroidissement et de chauffage de 20 L pour réaction à température constante haute et basse

Les gens demandent aussi

- Quel est l'usage de l'autoclave en microbiologie ? Assurer des conditions stériles pour des résultats fiables

- Quelle est la plage de température d'un autoclave ? De 121°C à 134°C pour une stérilisation optimale

- Quels sont les paramètres de fonctionnement standard d'un autoclave ? Maîtriser la température, la pression et le temps pour la stérilisation

- Quelle est la pression en bar pour la stérilisation en autoclave ? Maîtriser le lien critique entre la pression et la température

- Quel est l'usage de l'autoclave dans la recherche ? Assurer des conditions stériles pour des résultats scientifiques valides