Essentiellement, le frittage transforme une collection de poudre meuble en un objet solide et dense grâce à la chaleur et à la pression, sans le faire fondre. Ce processus fusionne les particules individuelles au niveau atomique, réduisant considérablement l'espace vide entre elles et modifiant fondamentalement les propriétés du matériau.

L'objectif principal du frittage est de créer des pièces solides, précises et denses à partir de poudres de manière rentable. Il évite les complexités de la fusion et du moulage tout en améliorant considérablement la résistance, la conductivité et d'autres propriétés critiques d'un matériau.

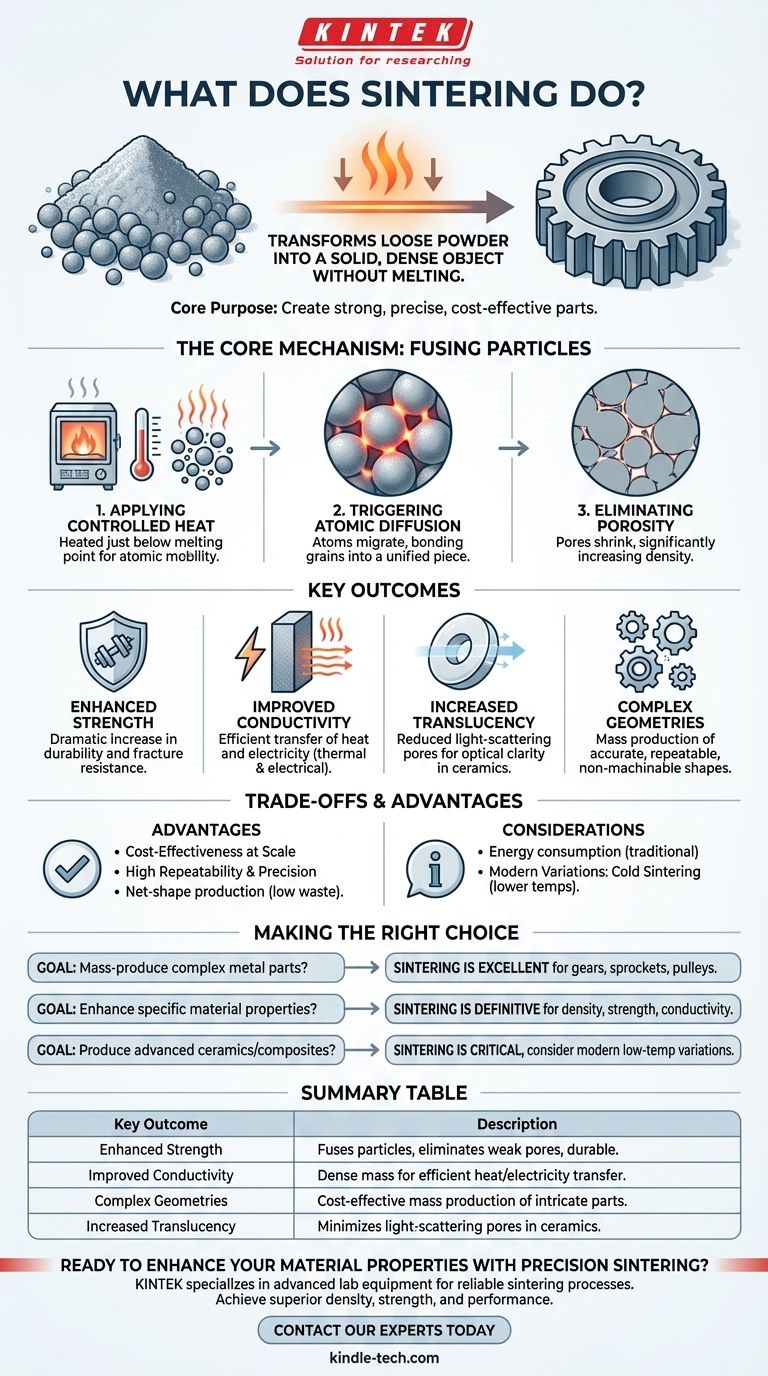

Le Mécanisme Central : Fusionner les Particules Sans Fondre

Le frittage est fondamentalement un processus de consolidation. Il prend une poudre compactée, souvent appelée « pièce verte », et la transforme en une masse solide cohérente dotée de propriétés mécaniques ou électriques utiles.

Application d'une Chaleur Contrôlée

Le processus se déroule à l'intérieur d'un four spécialisé. Le matériau est chauffé à une température juste en dessous de son point de fusion, ce qui fournit l'énergie thermique nécessaire pour que les atomes deviennent mobiles.

Déclenchement de la Diffusion Atomique

Cette chaleur permet aux atomes de migrer à travers les frontières des particules individuelles. Les particules commencent à fusionner là où elles se touchent, formant des « cols » qui croissent jusqu'à ce que les grains individuels soient liés en une seule pièce unifiée.

Élimination de la Porosité

Au fur et à mesure que les particules fusionnent, les espaces vides, ou pores, entre elles se rétrécissent et sont progressivement éliminés. Cette réduction de la porosité est le moteur principal des améliorations significatives des propriétés finales du matériau.

Résultats Clés du Processus de Frittage

En consolidant la poudre meuble en un solide dense, le frittage confère plusieurs caractéristiques précieuses au produit final.

Résistance Améliorée du Matériau

Le résultat principal est une augmentation spectaculaire de la résistance et de l'intégrité. En éliminant les pores, qui sont des points de faiblesse naturels, le matériau devient beaucoup plus durable et résistant à la fracture.

Conductivité Améliorée

Une masse dense et unifiée permet un transfert plus efficace de la chaleur et de l'électricité. Le frittage est souvent utilisé pour améliorer la conductivité thermique et électrique des composants utilisés dans l'électronique et les applications à haute température.

Translucidité Accrue

Pour certains matériaux, en particulier les céramiques, la réduction de la porosité au minimum peut augmenter considérablement la translucidité optique. En effet, les pores diffusent la lumière, ce qui rend le matériau opaque.

Création de Géométries Complexes

Le frittage est très efficace pour la production en série de pièces aux formes complexes ou non usinables. Il peut produire des composants très répétables et précis tels que des engrenages, des roulements et des contacts électriques avec d'excellents résultats esthétiques.

Comprendre les Compromis et les Avantages

Comme tout processus de fabrication, le frittage présente un ensemble spécifique d'avantages et de considérations qui le rendent idéal pour certaines applications.

Rentabilité à l'Échelle

Pour les grands volumes de production, le frittage est une méthode extrêmement rentable. Il minimise le gaspillage de matériaux et peut souvent produire une pièce de forme nette qui nécessite peu ou pas de finition, réduisant ainsi le temps et le coût global de fabrication.

Haute Répétabilité et Précision

Le processus permet un contrôle dimensionnel strict, ce qui rend possible la production de pièces très précises et cohérentes en grandes quantités, ce qui est crucial pour les composants utilisés dans des assemblages complexes.

Note sur les Variations Modernes

Pour réduire la forte consommation d'énergie du frittage traditionnel, des variations modernes ont été développées. Le frittage à froid, par exemple, permet la densification à des températures beaucoup plus basses (120–300 °C), ouvrant des possibilités pour de nouvelles combinaisons de matériaux.

Faire le Bon Choix pour Votre Objectif

Choisir le frittage dépend entièrement de votre matériau, de la quantité souhaitée et des propriétés finales que vous devez atteindre.

- Si votre objectif principal est la production en série de pièces métalliques complexes : Le frittage est un excellent choix pour créer des articles tels que des engrenages, des pignons et des poulies de manière répétable et rentable.

- Si votre objectif principal est d'améliorer des propriétés matérielles spécifiques : Le frittage est le processus définitif pour augmenter la densité, la résistance et la conductivité thermique ou électrique d'un matériau pulvérulent.

- Si votre objectif principal est de produire des céramiques ou des composites avancés : Le frittage est une étape critique, et les variations modernes à basse température peuvent offrir des avantages uniques pour les matériaux sensibles à la chaleur.

En fin de compte, le frittage offre une méthode puissante pour concevoir des matériaux au niveau microscopique afin d'obtenir des performances macroscopiques supérieures.

Tableau Récapitulatif :

| Résultat Clé | Description |

|---|---|

| Résistance Améliorée | Fusionne les particules pour éliminer les pores faibles, créant un matériau durable et résistant à la fracture. |

| Conductivité Améliorée | Crée une masse dense pour un transfert efficace de la chaleur et de l'électricité. |

| Géométries Complexes | Permet la production en série rentable de pièces précises et complexes telles que des engrenages et des roulements. |

| Translucidité Accrue | Pour les céramiques, minimise les pores qui diffusent la lumière pour améliorer les propriétés optiques. |

Prêt à améliorer les propriétés de votre matériau grâce au frittage de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables nécessaires pour des processus de frittage fiables. Que vous développiez de nouveaux matériaux, que vous produisiez en série des pièces métalliques complexes ou que vous travailliez avec des céramiques avancées, nos solutions vous aident à atteindre une densité, une résistance et des performances supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs spécifiques de votre laboratoire en matière de frittage et de développement de matériaux.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quel est l'objectif d'un four de traitement thermique ? Libérez le plein potentiel de votre matériau

- Peut-on braser de l'acier inoxydable avec du gaz MAPP ? Oui, avec le bon flux et la bonne technique.

- Pourquoi un four à vide poussé est-il requis pour le traitement thermique des alliages V-5Cr-5Ti ? Protéger la pureté et les performances du matériau

- Quels sont les différents types de procédés de traitement thermique ? Maîtriser le recuit, la trempe, le revenu et la cémentation

- Quelle est la différence entre la trempe et le revenu ? Maîtriser le processus de traitement thermique pour un acier plus résistant

- Pourquoi un vide poussé est-il requis pour le frittage de Mo2Ga2C ? Assurer une pureté de phase et une densité maximales

- Que se passe-t-il lorsqu'un matériau est recuit ? Un guide pour des matériaux plus doux et plus maniables

- Quels sont les inconvénients de la nitruration par rapport à la cémentation ? Un guide sur les limites du processus