Dans un contexte commercial, le « sputtering » fait référence à un processus de fabrication sophistiqué, et non à un état de déclin économique. Il s'agit d'une forme de dépôt physique en phase vapeur (PVD) utilisée pour appliquer des revêtements exceptionnellement minces et haute performance sur la surface d'un produit. Ce processus fonctionne au niveau atomique pour améliorer la durabilité, la fonctionnalité ou l'apparence d'un produit.

Le « sputtering » n'est pas seulement une étape de production ; c'est une capacité technologique stratégique. Pour une entreprise, il représente un investissement dans la création de produits avancés avec des performances supérieures, donnant à l'entreprise un avantage concurrentiel significatif dans les industries de haute technologie telles que l'électronique, l'optique et les dispositifs médicaux.

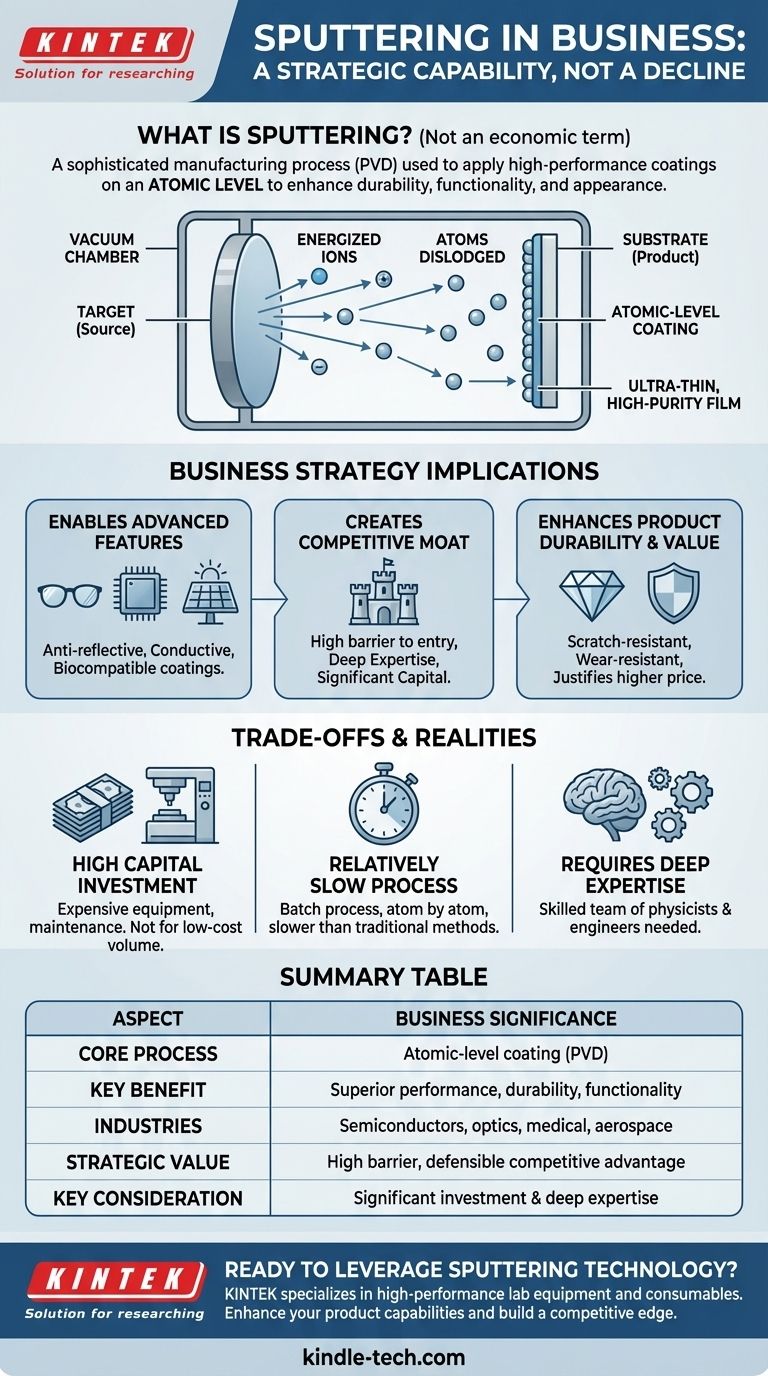

Qu'est-ce que le « Sputtering » ? De la physique au produit

Pour comprendre son impact commercial, il faut d'abord avoir une image claire et non technique du processus lui-même. Le « sputtering » est une technique hautement contrôlée qui se déroule à l'intérieur d'une chambre à vide.

Le concept de base : le revêtement au niveau atomique

Considérez le « sputtering » comme une forme de sablage au niveau atomique où l'objectif est de revêtir quelque chose, et non de l'éroder. À l'intérieur d'un vide, des particules énergisées (ions) sont projetées sur un matériau source, connu sous le nom de cible. Cet impact est si puissant qu'il arrache des atomes ou des molécules individuels de la cible.

Ces atomes délogés voyagent ensuite en ligne droite et se déposent sur la surface du produit (le substrat), construisant une nouvelle couche atome par atome.

Le résultat : un film ultra-mince et de haute pureté

Le résultat de ce processus est un film incroyablement mince, uniforme et de haute pureté. Parce qu'il est construit atome par atome, le revêtement adhère parfaitement au substrat et peut conférer des propriétés que le matériau en vrac ne possède pas par lui-même.

La polyvalence : revêtir presque tout

Un avantage clé du « sputtering » est sa polyvalence. Contrairement à certains autres processus, il peut être utilisé pour déposer une vaste gamme de matériaux, y compris les métaux, les alliages, les céramiques et autres isolants. Cela permet aux entreprises d'appliquer des revêtements conducteurs, réfléchissants ou extrêmement durs sur divers matériaux comme le verre, le plastique, le métal et les semi-conducteurs.

Pourquoi le « Sputtering » est important pour la stratégie commerciale

La décision d'une entreprise d'utiliser ou d'investir dans la technologie de « sputtering » a des implications stratégiques importantes. C'est souvent le signe d'une évolution vers des gammes de produits à plus forte valeur ajoutée et plus défendables.

Permettre des fonctionnalités de produits avancées

Le « sputtering » est la technologie habilitante derrière d'innombrables produits modernes. Par exemple, il est utilisé pour créer des revêtements antireflets sur les lunettes et les objectifs d'appareils photo, des couches conductrices dans les puces semi-conductrices et les panneaux solaires, et des revêtements biocompatibles sur les implants médicaux.

Créer un fossé concurrentiel

Les systèmes de « sputtering » nécessitent des investissements en capital importants et une expertise technique approfondie pour fonctionner. Cette barrière à l'entrée élevée signifie que les entreprises disposant de capacités de « sputtering » établies bénéficient d'un solide avantage concurrentiel difficile et coûteux à reproduire pour leurs rivaux.

Améliorer la durabilité et la valeur du produit

Les revêtements « sputterés » peuvent augmenter considérablement la durée de vie et la valeur perçue d'un produit. Les films minces de matériaux tels que le nitrure de titane ou le carbone de type diamant créent des surfaces exceptionnellement résistantes aux rayures, à l'usure et à la corrosion, justifiant un prix plus élevé.

Comprendre les compromis et les réalités commerciales

Bien que puissant, le « sputtering » n'est pas une solution universelle. Sa valeur stratégique est équilibrée par des coûts opérationnels et des complexités importants.

Investissement en capital élevé

L'équipement de « sputtering » est coûteux à acheter, à installer et à entretenir. Ce n'est pas une technologie pour la fabrication à faible coût et à grand volume, mais plutôt pour les applications où la performance justifie le coût.

Un processus relativement lent

Parce qu'il fonctionne dans un vide et dépose le matériau atome par atome, le « sputtering » est un processus par lots plus lent que les méthodes de revêtement conventionnelles comme la peinture ou la galvanoplastie. Cela a un impact sur le débit de production et le coût par unité.

Nécessité d'une expertise approfondie

Le développement et l'exécution réussis d'un processus de « sputtering » nécessitent une équipe de physiciens et d'ingénieurs hautement qualifiés. C'est une capacité à forte intensité de connaissances, faisant de l'acquisition et de la rétention de talents un facteur critique de succès.

Comment évaluer le « Sputtering » dans un contexte commercial

Lorsque vous rencontrez le terme « sputtering » dans un rapport d'entreprise ou une analyse d'investissement, sa signification dépend entièrement du contexte.

- Si une entreprise investit dans une capacité de « sputtering » : Cela signale un changement stratégique vers la production de produits à plus forte marge et technologiquement avancés et la construction d'une position de marché défendable.

- Si une entreprise est un fournisseur de cibles ou d'équipements de « sputtering » : Cela l'identifie comme un acteur critique dans la chaîne d'approvisionnement de haute technologie pour des industries telles que les semi-conducteurs, l'aérospatiale et l'optique.

- Si une caractéristique clé d'un produit repose sur un revêtement « sputteré » : Cela signifie que sa valeur fondamentale est liée à un processus de fabrication complexe et coûteux, ce qui est à la fois une force (difficile à copier) et un risque potentiel (sensibilité du processus, dépendance à la chaîne d'approvisionnement).

En fin de compte, comprendre le « sputtering » vous permet de voir au-delà de la surface d'un produit et de reconnaître l'investissement technologique profond qui motive sa valeur concurrentielle.

Tableau récapitulatif :

| Aspect | Signification commerciale |

|---|---|

| Processus de base | Revêtement au niveau atomique utilisant le dépôt physique en phase vapeur (PVD) |

| Avantage clé | Crée des performances, une durabilité et une fonctionnalité supérieures du produit |

| Industries | Semi-conducteurs, électronique, dispositifs médicaux, optique, aérospatiale |

| Valeur stratégique | La barrière élevée à l'entrée crée un avantage concurrentiel défendable |

| Considération clé | Nécessite un investissement en capital important et une expertise technique approfondie |

Prêt à tirer parti de la technologie de « sputtering » pour vos produits ? KINTEK se spécialise dans l'équipement de laboratoire haute performance et les consommables, y compris les cibles de « sputtering » et les systèmes de dépôt. Notre expertise aide les entreprises des secteurs des semi-conducteurs, médical et optique à améliorer leurs capacités de produits et à bâtir un avantage concurrentiel. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire progresser votre processus de fabrication.

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qu'est-ce qu'une cible de pulvérisation d'or ? Une source de haute pureté pour des revêtements d'or de précision

- Quels matériaux peuvent être revêtus par pulvérisation cathodique ? Un guide des métaux pour la MEB et l'imagerie haute résolution

- Quels sont les avantages du filtre centrifuge ? Obtenez une préparation d'échantillons rapide et douce pour votre laboratoire

- Qu'est-ce qu'un four de séchage ? Choisissez la bonne méthode de chauffage pour votre matériau

- Quelle doit être l'épaisseur du revêtement ? Atteindre l'équilibre parfait entre performance et coût

- Pourquoi le KBr est-il utilisé pour fabriquer la pastille ? Réalisez une analyse FTIR de haute qualité sur des échantillons solides

- Qu'est-ce que la pulvérisation cathodique réactive ? Synthétiser des couches minces avancées avec précision

- Quel est le rôle d'un homogénéiseur à ultrasons dans la fabrication de capteurs de formaldéhyde ? Optimisez la dispersion de vos matériaux