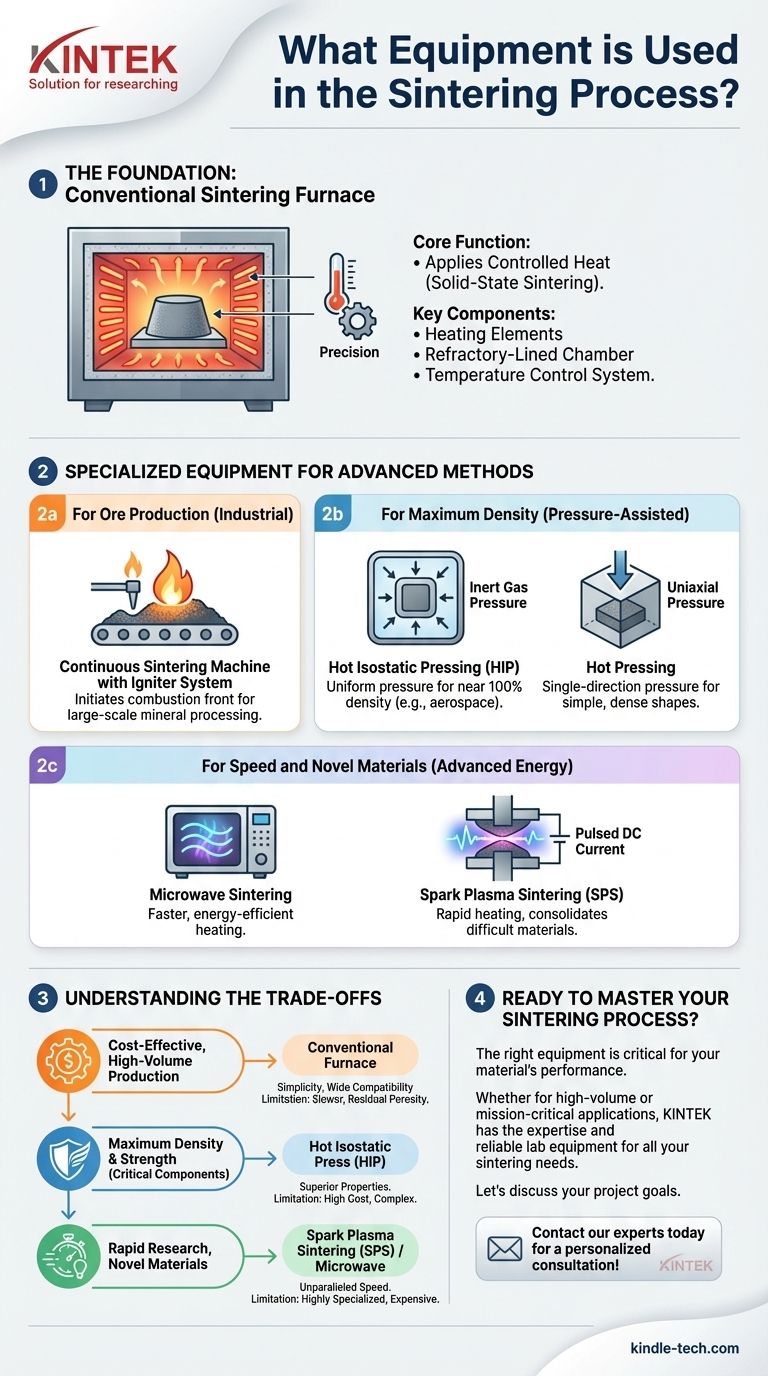

L'équipement principal utilisé dans le frittage est un four spécialisé à haute température, mais le type spécifique de machine varie considérablement en fonction de la technique utilisée. Pour un frittage en phase solide de base, un four conventionnel qui applique une chaleur contrôlée en dessous du point de fusion du matériau est suffisant. Cependant, les processus plus avancés nécessitent des équipements complexes comme les presses isostatiques à chaud (HIP) qui ajoutent une haute pression, ou des systèmes spécialisés qui utilisent des micro-ondes ou des courants électriques pour accélérer le processus.

L'équipement spécifique choisi pour le frittage n'est pas un détail mineur – il définit le processus. Bien que tout frittage repose sur une source d'énergie contrôlée, le choix entre un simple four, une presse à haute pression ou un système de chauffage rapide dicte directement la densité, la résistance et la performance globale du matériau final.

La base : Le four de frittage conventionnel

La pièce d'équipement de frittage la plus courante et fondamentale est le four. Son rôle est d'exécuter la forme la plus basique de frittage : le frittage en phase solide.

Fonction principale : Application de chaleur contrôlée

La tâche principale d'un four de frittage est de chauffer une pièce de poudre compactée à une température précise, en la maintenant juste en dessous du point de fusion du matériau. Cette énergie thermique entraîne la diffusion atomique, provoquant la liaison et la fusion des particules individuelles, ce qui augmente la densité et la résistance de la pièce.

Composants clés

Ce processus repose sur quelques systèmes critiques fonctionnant de concert. Cela inclut les éléments chauffants qui génèrent la température, une chambre revêtue de réfractaire pour contenir la chaleur et la pièce, et un système de contrôle de température sophistiqué pour gérer les cycles de chauffage et de refroidissement avec une grande précision.

Équipement spécialisé pour les méthodes avancées

Au-delà du four de base, des équipements hautement spécialisés ont été développés pour améliorer le processus de frittage afin d'obtenir des résultats spécifiques comme une densité plus élevée, une production plus rapide ou des propriétés matérielles uniques.

Pour la production de minerai : Le système d'allumage

Dans les applications industrielles à grande échelle comme la production de minerai de fer fritté, le processus utilise souvent une machine de frittage continue. Un composant clé ici est l'allumeur, qui fournit une courte et intense explosion de chaleur à la couche supérieure du mélange de matériaux, initiant un front de combustion qui se propage à travers le lit de matériaux pour compléter le frittage.

Pour une densité maximale : Frittage assisté par pression

Pour créer des pièces avec une porosité minimale et une résistance maximale, de la pression est ajoutée au processus.

- Pressage isostatique à chaud (HIP) : Cet équipement place une pièce dans un four à haute température qui est également un récipient à haute pression. Un gaz inerte est utilisé pour appliquer une pression uniforme dans toutes les directions, effondrant les vides internes et créant des composants presque 100 % denses.

- Pressage à chaud : Cette méthode utilise une matrice pour appliquer une pression uniaxiale (dans une seule direction) au compact de poudre pendant qu'il est chauffé. Ceci est courant pour produire des formes plus simples avec une densité élevée.

Pour la vitesse et les nouveaux matériaux : Sources d'énergie avancées

De nouvelles méthodes utilisent des sources d'énergie alternatives pour réduire considérablement le temps de traitement.

- Frittage par micro-ondes : Cette technique utilise un four spécialisé qui chauffe le matériau avec des micro-ondes. Cela peut conduire à un chauffage beaucoup plus rapide et plus économe en énergie par rapport aux méthodes conventionnelles.

- Frittage plasma par étincelles (SPS) : Cet équipement avancé fait passer un courant électrique continu pulsé directement à travers la poudre et la matrice, tout en appliquant une pression mécanique. Cela crée un chauffage incroyablement rapide et permet la consolidation de matériaux difficiles à fritter autrement.

Comprendre les compromis

Le choix de l'équipement de frittage implique un compromis direct entre le coût, la complexité et la qualité souhaitée du produit final.

Fours conventionnels : Simplicité vs Performance

Un four de frittage standard est relativement simple, rentable et adapté à une large gamme de matériaux comme le bronze, l'acier et certaines céramiques. Cependant, le processus est lent et l'obtention d'une densité totale est souvent impossible, laissant une porosité résiduelle qui peut limiter les performances mécaniques.

Systèmes assistés par pression (HIP/Pressage à chaud) : Densité vs Complexité

L'utilisation d'un HIP ou d'une presse à chaud produit des pièces avec une densité et des propriétés mécaniques supérieures. C'est essentiel pour les applications de haute performance dans l'aérospatiale ou les implants médicaux. L'inconvénient est important : l'équipement est extrêmement coûteux, les temps de cycle peuvent être longs et le processus est beaucoup plus complexe à opérer.

Sources d'énergie avancées (Micro-ondes/SPS) : Vitesse vs Spécialisation

Les systèmes à micro-ondes et SPS offrent une vitesse inégalée, permettant un prototypage rapide et la création de matériaux nanostructurés uniques. Cependant, cet équipement est hautement spécialisé, coûteux et peut ne pas convenir à tous les types de matériaux ou géométries de pièces en raison de défis liés au chauffage uniforme.

Faire le bon choix pour votre objectif

La sélection de l'équipement correct nécessite d'aligner les capacités de la machine avec votre objectif final.

- Si votre objectif principal est une production rentable et à grand volume de pièces standard : Un four de frittage en phase solide conventionnel est la norme de l'industrie.

- Si votre objectif principal est d'atteindre une densité maximale et une résistance mécanique optimale pour les composants critiques : Une presse isostatique à chaud (HIP) est le choix nécessaire.

- Si votre objectif principal est la recherche rapide, le développement de matériaux ou le frittage de matériaux difficiles : Un système spécialisé comme le frittage plasma par étincelles (SPS) offre des capacités que les méthodes traditionnelles ne peuvent égaler.

- Si votre objectif principal est le traitement minéral industriel à grande échelle : Une ligne de frittage automatisée dotée d'un système d'allumage spécialisé est l'équipement requis.

En fin de compte, comprendre que différents équipements permettent différents processus physiques est la clé pour maîtriser le frittage pour votre application spécifique.

Tableau récapitulatif :

| Type d'équipement | Cas d'utilisation principal | Avantage clé | Limitation clé |

|---|---|---|---|

| Four conventionnel | Production rentable et à grand volume | Simplicité, large compatibilité des matériaux | Processus plus lent, porosité résiduelle |

| Presse isostatique à chaud (HIP) | Densité maximale pour les composants critiques (aérospatiale, médical) | Densité proche de 100 %, résistance supérieure | Coût élevé, fonctionnement complexe |

| Frittage plasma par étincelles (SPS) | Recherche rapide, matériaux difficiles | Vitesse inégalée, microstructures uniques | Coût élevé, utilisation spécialisée |

| Frittage par micro-ondes | Économe en énergie, chauffage plus rapide | Temps de traitement réduit | Défis liés au chauffage uniforme |

Prêt à maîtriser votre processus de frittage ?

Le bon équipement de frittage est essentiel pour atteindre la densité, la résistance et les performances cibles de votre matériau. Que vous ayez besoin d'un four standard pour la production à grand volume ou d'un système HIP haute performance pour les composants critiques, KINTEK possède l'expertise et l'équipement pour répondre aux besoins spécifiques de votre laboratoire.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire fiables et de consommables pour toutes vos applications de frittage. Discutons de vos objectifs de projet et trouvons la solution parfaite. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

Les gens demandent aussi

- Quel est le rôle principal d'un four de pressage à chaud sous vide dans les composites ? Maîtriser le collage de précision et la densification

- Pourquoi le système de vide d'un four de pressage à chaud sous vide est-il essentiel à la performance de l'acier inoxydable ferritique ODS ?

- Comment la pression mécanique d'un four de frittage sous vide facilite-t-elle la densification des composites B4C/Al ?

- Comment la phase de dégazage dans une presse à chaud sous vide (VHP) optimise-t-elle les performances des composites diamant/aluminium ?

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté