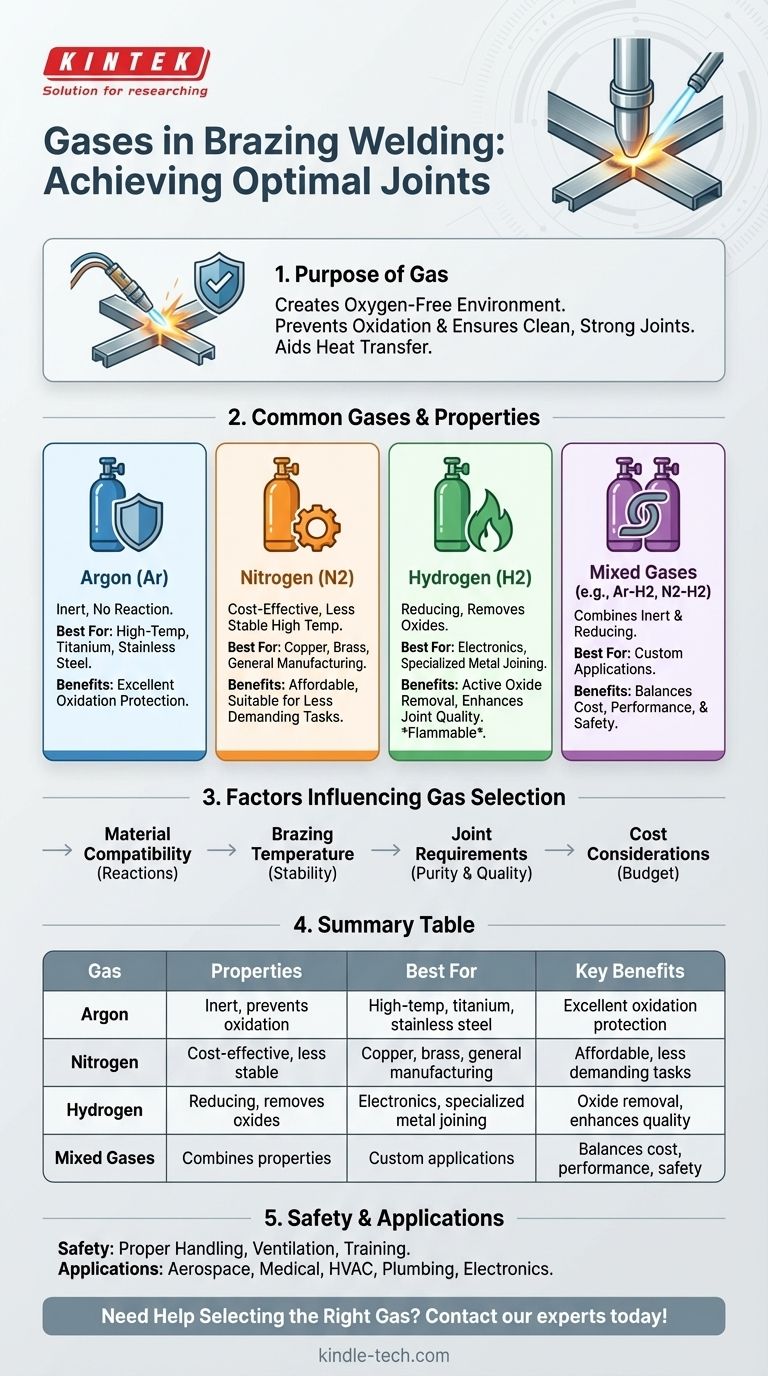

Le brasage fort utilise généralement des gaz inertes ou réducteurs pour créer un environnement sans oxygène, garantissant un joint propre et solide. Les gaz les plus couramment utilisés sont l'argon, l'azote, l'hydrogène et parfois un mélange de ces gaz. L'argon est largement utilisé en raison de sa nature inerte, qui empêche l'oxydation. L'azote est économique et convient à certains matériaux. L'hydrogène est utilisé pour ses propriétés réductrices, qui aident à éliminer les oxydes. Le choix du gaz dépend des matériaux à assembler, de la méthode de brasage et de la qualité de joint souhaitée. Comprendre ces gaz et leurs propriétés est crucial pour obtenir des résultats optimaux en brasage fort.

Points clés expliqués :

-

Objectif de l'utilisation du gaz dans le brasage fort

- Le rôle principal des gaz dans le brasage fort est de créer un environnement sans oxygène.

- L'oxygène peut provoquer l'oxydation, entraînant des joints faibles et une mauvaise adhérence du métal d'apport.

- Les gaz aident également au transfert de chaleur et au maintien de températures constantes pendant le processus.

-

Gaz courants utilisés dans le brasage fort

-

Argon :

- Un gaz inerte qui ne réagit ni avec le métal de base ni avec le métal d'apport.

- Idéal pour le brasage à haute température et les matériaux sensibles comme le titane et l'acier inoxydable.

- Offre une excellente protection contre l'oxydation.

-

Azote :

- Une alternative économique à l'argon.

- Convient aux matériaux comme le cuivre et le laiton.

- Moins efficace à haute température que l'argon.

-

Hydrogène :

- Un gaz réducteur qui élimine activement les oxydes de la surface métallique.

- Souvent utilisé en combinaison avec d'autres gaz (par exemple, le gaz de formage, qui est un mélange d'hydrogène et d'azote).

- Nécessite une manipulation soigneuse en raison de son inflammabilité.

-

Gaz mélangés :

- Des combinaisons comme l'argon-hydrogène ou l'azote-hydrogène sont utilisées pour équilibrer le coût, les performances et la sécurité.

- Ces mélanges offrent des propriétés à la fois inertes et réductrices, améliorant la qualité du joint.

-

Argon :

-

Facteurs influençant le choix du gaz

-

Compatibilité des matériaux :

- Différents métaux réagissent différemment aux gaz. Par exemple, l'hydrogène est excellent pour le cuivre mais risqué avec le titane.

-

Température de brasage :

- Des températures plus élevées peuvent nécessiter des gaz plus stables comme l'argon.

-

Compatibilité des matériaux :

-

Exigences du joint :

- Les applications critiques peuvent exiger des gaz de plus grande pureté ou des mélanges spécifiques.

-

Considérations de coût :

- L'azote est moins cher que l'argon, ce qui en fait un choix privilégié pour les applications moins exigeantes.

-

Avantages de l'utilisation de gaz dans le brasage fort

- Prévient l'oxydation et la contamination du joint.

- Améliore l'écoulement du métal d'apport, assurant une liaison solide et uniforme.

- Améliore la qualité globale et l'apparence du joint brasé.

-

Considérations de sécurité

- Certains gaz, comme l'hydrogène, sont inflammables et nécessitent une manipulation et un stockage appropriés.

- Une ventilation adéquate et des systèmes de surveillance des gaz sont essentiels pour prévenir les accidents.

- Une formation appropriée des opérateurs est cruciale pour garantir une utilisation sûre.

-

Applications des différents gaz

- Argon : Utilisé dans l'aérospatiale, les dispositifs médicaux et les industries de haute précision.

- Azote : Courant dans les systèmes CVC, la plomberie et la fabrication générale.

- Hydrogène : Préféré dans l'électronique et les processus d'assemblage métallique spécialisés.

En comprenant les propriétés et les applications de ces gaz, les acheteurs d'équipements et de consommables peuvent prendre des décisions éclairées pour optimiser les processus de brasage fort en fonction de leurs besoins spécifiques.

Tableau récapitulatif :

| Gaz | Propriétés | Idéal pour | Avantages clés |

|---|---|---|---|

| Argon | Inerte, prévient l'oxydation | Brasage à haute température, titane, acier inoxydable | Excellente protection contre l'oxydation |

| Azote | Économique, moins stable à haute température | Cuivre, laiton, fabrication générale | Abordable, bon pour les tâches moins exigeantes |

| Hydrogène | Réducteur, élimine les oxydes | Électronique, assemblage métallique spécialisé | Élimination des oxydes, améliore la qualité du joint |

| Gaz mélangés | Combine les propriétés inertes et réductrices | Applications personnalisées | Équilibre coût, performance et sécurité |

Besoin d'aide pour choisir le bon gaz pour votre processus de brasage fort ? Contactez nos experts dès aujourd'hui pour des conseils personnalisés !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Quels métaux peuvent être brasés ? Découvrez la polyvalence des techniques de brasage modernes

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite

- Pourquoi souderiez-vous par brasage plutôt que par soudage ? Préserver l'intégrité du matériau et joindre des métaux dissemblables

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température