Dans le dépôt physique en phase vapeur (PVD), le processus utilise principalement deux catégories distinctes de gaz. La première est constituée des gaz inertes, le plus souvent l'Argon (Ar), qui agissent comme un outil physique. La seconde catégorie comprend les gaz réactifs, tels que l'Azote (N₂), l'Oxygène (O₂), et les gaz à base de carbone comme l'Acétylène (C₂H₂), qui deviennent un composant chimique du revêtement final.

Le concept central à saisir est que les gaz dans le PVD ont deux fonctions différentes. Les gaz inertes comme l'Argon sont utilisés pour créer la vapeur métallique, tandis que les gaz réactifs comme l'Azote sont introduits pour se combiner chimiquement avec cette vapeur et former le revêtement dur et fonctionnel sur le substrat.

Le double rôle des gaz dans le PVD

Pour comprendre le processus PVD, vous devez différencier les gaz qui permettent le processus et les gaz qui font partie du produit. Chacun joue un rôle essentiel mais distinct à l'intérieur de la chambre à vide.

Gaz inertes pour la génération de plasma

Les gaz inertes, avec l'Argon comme norme industrielle, ne sont pas destinés à faire partie du revêtement final.

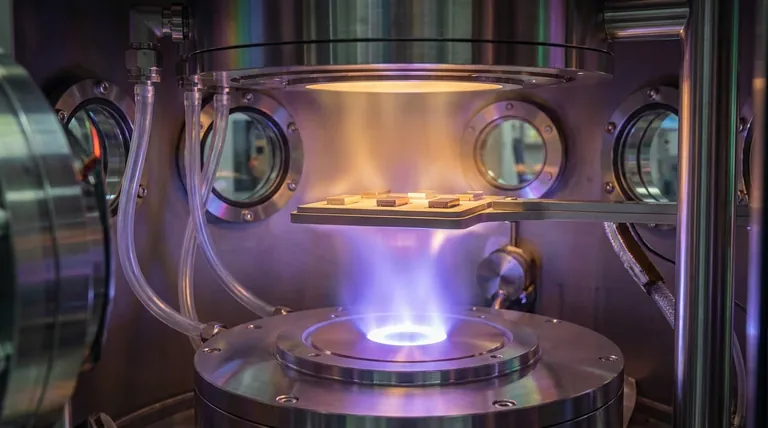

Leur travail est purement physique. Ils sont introduits dans la chambre à vide et énergisés pour former un plasma.

Ces ions d'Argon à haute énergie sont ensuite accélérés vers un matériau source solide (la « cible »), le bombardant et délogeant physiquement des atomes. Ce processus est connu sous le nom de pulvérisation cathodique (sputtering).

Gaz réactifs pour la formation du revêtement

Les gaz réactifs sont les ingrédients actifs qui définissent les propriétés du revêtement. Ils sont introduits dans la chambre pour provoquer intentionnellement une réaction chimique.

Lorsque les atomes métalliques provenant de la cible voyagent vers le substrat, ils entrent en collision et réagissent avec les molécules du gaz réactif.

Cette réaction forme un nouveau composé. Par exemple, les atomes de titane (provenant de la cible) réagissent avec le gaz azote pour créer le Nitrures de Titane (TiN), un revêtement céramique très dur de couleur or. De même, l'oxygène crée des oxydes et les gaz d'hydrocarbures créent des carbures.

Comment le processus se déroule étape par étape

La fonction des gaz devient claire lorsque vous considérez le processus comme une séquence d'événements. La plupart des processus PVD réactifs suivent ces quatre étapes.

Étape 1 : Évaporation

Premièrement, la chambre est mise sous vide poussé. Ensuite, un gaz inerte comme l'Argon est introduit. Une haute tension est appliquée, allumant l'Argon en un plasma qui bombarde le matériau cible, libérant des atomes métalliques.

Étapes 2 et 3 : Transport et Réaction

Pendant que les atomes métalliques délogés traversent la chambre à vide, un flux précisément contrôlé de gaz réactif (par exemple, l'Azote) est introduit.

Les atomes métalliques et les molécules de gaz réactif se mélangent et se lient chimiquement dans l'environnement du plasma, formant les molécules du nouveau composé de revêtement.

Étape 4 : Dépôt

Ces molécules de composé nouvellement formées continuent leur trajet vers le substrat (la pièce en cours de revêtement).

Elles se déposent à la surface du substrat, se condensant d'une vapeur en un film mince solide, dense et fortement adhérent. Le revêtement s'accumule, couche par couche atomique.

Comprendre les compromis et les défis

Bien que puissants, le contrôle des gaz dans le PVD nécessite de la précision et une compréhension des pièges potentiels. Le processus est plus complexe que le simple mélange d'ingrédients.

La pureté du gaz est essentielle

L'ensemble du processus PVD repose sur la formation d'un composé chimique spécifique. Toute impureté dans les gaz du processus, telle que la vapeur d'eau ou d'autres éléments indésirables, peut être incorporée dans le revêtement, dégradant ses performances et ses propriétés.

Contrôle du taux de réaction

L'équilibre entre la quantité de vapeur métallique et de gaz réactif est crucial. Si trop de gaz réactif est introduit, il peut commencer à recouvrir la cible source elle-même, et pas seulement le substrat. Ce phénomène, connu sous le nom d'« empoisonnement de la cible », réduit considérablement le taux de dépôt et peut déstabiliser le processus.

Interdépendance des paramètres du processus

Le débit de gaz ne fonctionne pas de manière isolée. Il est étroitement lié à la pression de la chambre, à la puissance de pulvérisation et à la température du substrat. Changer un paramètre nécessite d'ajuster les autres pour maintenir la composition et la structure du revêtement souhaitées.

Faire le bon choix pour votre objectif

Le choix du gaz réactif est entièrement déterminé par les propriétés souhaitées du revêtement final. Votre objectif final dicte la chimie que vous devez créer dans la chambre.

- Si votre objectif principal est la dureté et la résistance à l'usure : Vous utiliserez probablement l'Azote (N₂) pour former un revêtement de nitrure métallique comme le Nitrure de Titane (TiN) ou le Nitrure de Chrome (CrN).

- Si votre objectif principal est l'isolation électrique ou la résistance à l'oxydation à haute température : L'Oxygène (O₂) est le gaz de choix pour créer un film d'oxyde métallique stable et non conducteur comme l'Oxyde d'Aluminium (Al₂O₃).

- Si votre objectif principal est une dureté extrême et une faible friction : Un gaz d'hydrocarbure comme l'Acétylène (C₂H₂) est utilisé pour former des carbures métalliques (par exemple, TiC) ou des revêtements de Carbone de type Diamant (DLC).

Comprendre le rôle spécifique de chaque gaz est la clé pour concevoir un revêtement qui répond à vos exigences de performance précises.

Tableau récapitulatif :

| Type de gaz | Exemples courants | Fonction principale | Exemples de revêtements résultants |

|---|---|---|---|

| Gaz inertes | Argon (Ar) | Créer un plasma pour pulvériser le matériau cible | S/O (permet le processus) |

| Gaz réactifs | Azote (N₂), Oxygène (O₂), Acétylène (C₂H₂) | Réagir chimiquement avec la vapeur métallique pour former le revêtement | TiN (dur, or), Al₂O₃ (isolant), DLC (faible friction) |

Prêt à concevoir le revêtement PVD parfait pour votre application ? Le contrôle précis des gaz est essentiel pour obtenir la dureté, la résistance à l'usure ou d'autres propriétés clés souhaitées. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les processus de revêtement avancés. Nos experts peuvent vous aider à choisir la bonne configuration pour les défis spécifiques de science des matériaux de votre laboratoire. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins en matière de revêtement PVD et découvrir comment nous pouvons soutenir votre recherche et développement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température