Un four céramique est une chambre à haute température utilisée pour le traitement d'une large gamme de matériaux. Sa fonction principale est d'appliquer une chaleur précise et souvent extrême — parfois dans une atmosphère contrôlée — pour induire des changements physiques et chimiques dans une substance, tels que le frittage de poudres céramiques, le recuit de métaux, ou la réalisation d'expériences à haute température.

L'objectif principal d'un four céramique n'est pas seulement de générer de la chaleur, mais de fournir un environnement thermique hautement contrôlé. Cette précision permet la transformation de matières premières en composants finis dotés de propriétés spécifiques et conçues pour des applications industrielles, scientifiques et commerciales.

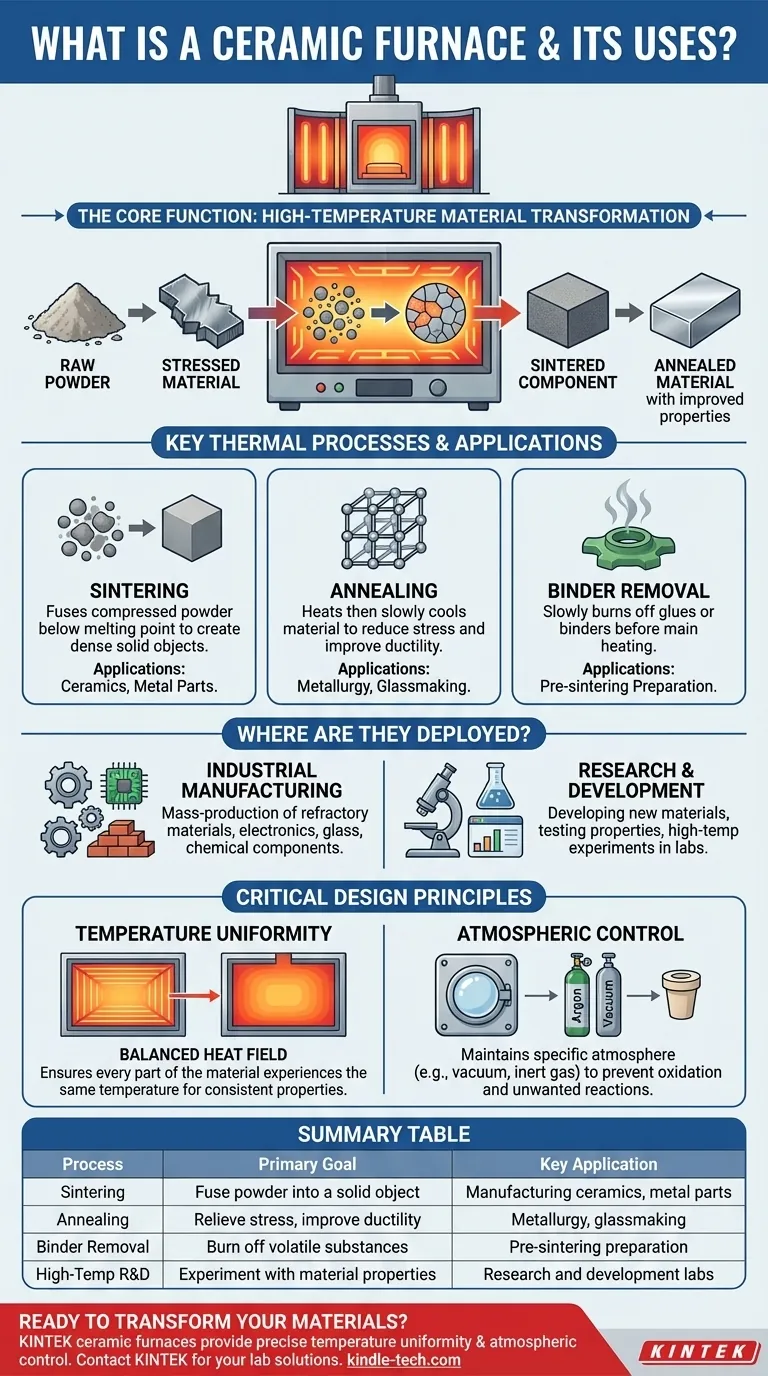

La fonction principale : la transformation des matériaux à haute température

Un four céramique est fondamentalement un outil permettant de modifier la structure interne ou la composition d'un matériau. Ceci est réalisé grâce à plusieurs processus thermiques clés.

Frittage et cuisson

Le frittage est l'une des applications les plus courantes. Il implique le chauffage d'une poudre compressée (comme la céramique ou le métal) à une température inférieure à son point de fusion.

Ce processus provoque la fusion des particules, créant un objet dense et solide. C'est essentiel pour la fabrication de tout, des composants céramiques à certaines pièces métalliques.

Recuit et traitement thermique

Le recuit implique le chauffage d'un matériau puis son refroidissement lent. Ce processus modifie sa microstructure pour réduire la dureté, soulager les contraintes internes et améliorer la ductilité.

C'est une étape critique en métallurgie et en verrerie pour rendre les matériaux moins cassants et plus faciles à travailler.

Torréfaction et élimination des liants

De nombreux processus nécessitent l'élimination des liants, colles ou autres substances volatiles avant l'étape de chauffage principale.

Un four céramique peut être programmé pour une montée en température lente et initiale afin de brûler en toute sécurité ces matériaux, un processus parfois appelé "décharge de colle céramique" ou élimination des liants.

Où les fours céramiques sont déployés

La capacité du four à traiter divers matériaux dans des conditions précises le rend essentiel dans de nombreux domaines. Son rôle peut être globalement divisé en deux catégories.

Fabrication industrielle

Dans des secteurs comme la métallurgie, l'électronique et les matériaux de construction, les fours sont des outils de production essentiels.

Ils sont utilisés pour la production en série de matériaux réfractaires, le durcissement de pièces de machines, le traitement du verre et la création de composants spécialisés pour l'industrie chimique.

Recherche et développement

Dans les universités et les instituts de recherche scientifique, les fours céramiques sont des outils indispensables pour l'expérimentation.

Les chercheurs les utilisent pour développer de nouveaux matériaux, tester les propriétés thermiques de ceux qui existent déjà et mener des expériences à haute température dans des conditions atmosphériques contrôlées.

Comprendre les principes de conception clés

L'efficacité d'un four céramique réside dans sa capacité à maintenir un environnement stable et prévisible à des températures extrêmes.

Le besoin d'uniformité de la température

Pour qu'un matériau soit traité correctement, chaque partie de celui-ci doit subir la même température. Un four bien conçu crée un champ de température équilibré.

Toute variation de température significative peut entraîner des propriétés incohérentes, des contraintes internes ou une défaillance complète de la pièce ou de l'expérience.

L'importance du contrôle atmosphérique

De nombreux processus de matériaux avancés ne peuvent pas se produire à l'air libre, car l'oxygène provoquerait des réactions indésirables (oxydation).

Ces fours sont souvent scellés pour maintenir une atmosphère spécifique, telle qu'un vide, un gaz inerte comme l'argon, ou d'autres gaz réactifs. Des composants comme les bouchons en céramique sont utilisés pour sceller les ouvertures et protéger les pièces sensibles à la température comme les joints toriques en caoutchouc, garantissant que l'atmosphère interne reste pure et contenue.

Faire le bon choix pour votre objectif

La sélection du bon processus thermique dépend de votre objectif final.

- Si votre objectif principal est de créer un objet solide à partir d'une poudre : Votre objectif est le frittage, qui nécessite un contrôle précis de la température juste en dessous du point de fusion du matériau.

- Si votre objectif principal est de rendre un matériau moins cassant ou de soulager les contraintes internes : Vous devez effectuer un cycle de recuit avec une phase de chauffage contrôlé et de refroidissement lent.

- Si votre objectif principal est d'expérimenter de nouveaux matériaux à haute température : Vous avez besoin d'un four avec une excellente uniformité de température et un contrôle atmosphérique pour garantir des résultats reproductibles et précis.

En fin de compte, un four céramique est un outil fondamental qui nous permet d'ingénierie les matériaux à un niveau fondamental.

Tableau récapitulatif :

| Processus | Objectif principal | Application clé |

|---|---|---|

| Frittage | Fusionner la poudre en un objet solide | Fabrication de céramiques, de pièces métalliques |

| Recuit | Soulager le stress, améliorer la ductilité | Métallurgie, verrerie |

| Élimination des liants | Brûler les substances volatiles | Préparation avant frittage |

| R&D à haute température | Expérimenter les propriétés des matériaux | Laboratoires de recherche et développement |

Prêt à transformer vos matériaux avec précision ? Un four céramique KINTEK fournit l'environnement thermique contrôlé essentiel pour le frittage, le recuit et la R&D avancée. Notre équipement de laboratoire assure l'uniformité de la température et le contrôle atmosphérique que vos processus exigent.

Contactez KINTEK dès aujourd'hui pour trouver la solution de four parfaite pour les besoins spécifiques de votre laboratoire en science des matériaux et en fabrication.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux