À la base, une presse isostatique à froid (CIP) est une machine qui utilise un liquide à haute pression pour comprimer uniformément le matériau pulvérulent à l'intérieur d'un moule flexible. Elle fonctionne à température ambiante ou proche pour compacter la poudre en un objet solide et cohérent appelé pièce « verte », qui présente une résistance suffisante pour être manipulée avant de subir un processus de consolidation final tel que le frittage.

L'objectif fondamental du pressage isostatique à froid est de tirer parti d'une pression liquide uniforme pour surmonter les limites du pressage mécanique traditionnel. Cela permet de créer des compacts de poudre très homogènes et denses, en particulier pour les pièces aux géométries complexes, minimisant ainsi les défauts internes avant la densification finale.

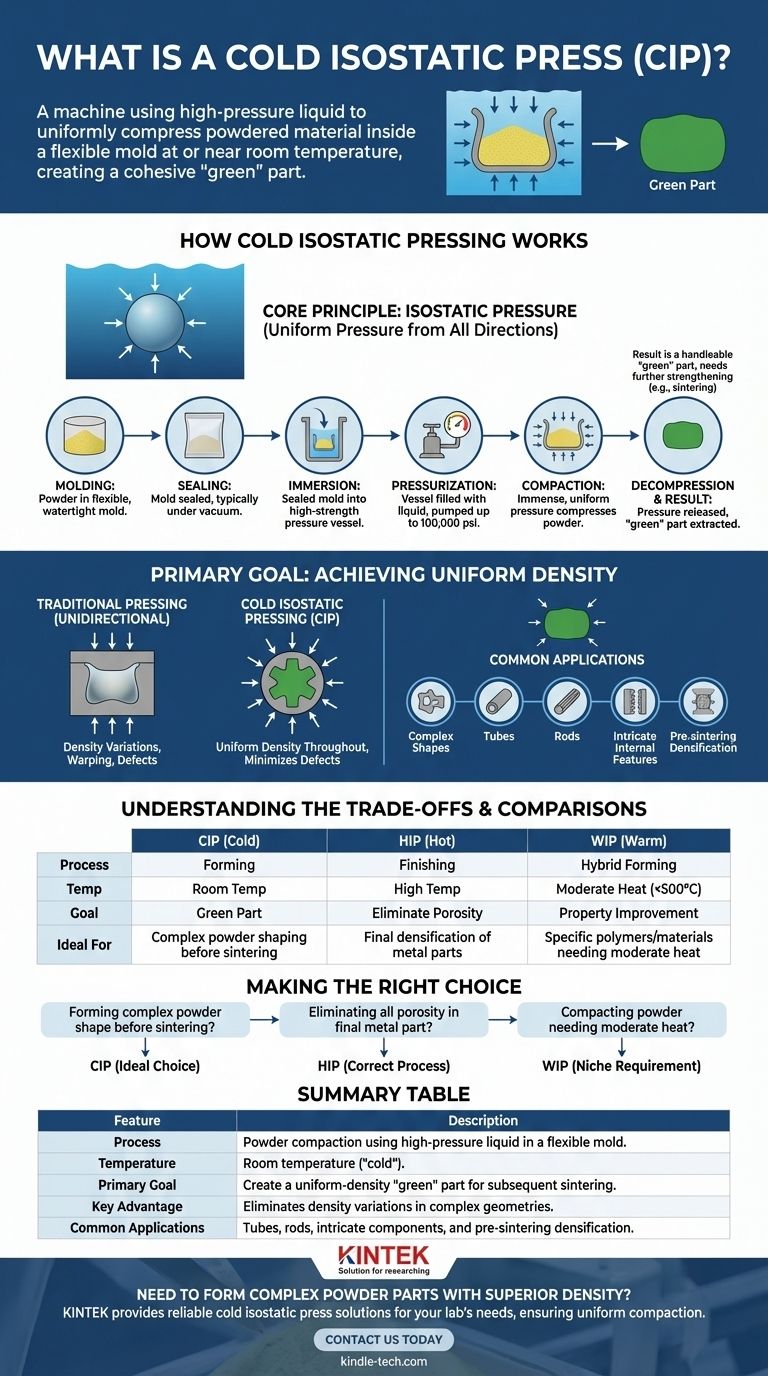

Comment fonctionne le pressage isostatique à froid

Pour comprendre une CIP, il faut d'abord comprendre le principe de la pression isostatique. C'est le fondement de tout le processus.

Le principe de base : la pression isostatique

La pression isostatique est une pression exercée simultanément et également sur toutes les surfaces d'un objet.

L'analogie la plus simple est celle d'un objet plongé profondément sous l'eau. La pression de l'eau provient de toutes les directions — du haut, du bas et de tous les côtés — comprimant l'objet uniformément. Une presse isostatique à froid recrée ce phénomène dans une chambre contrôlée.

Le processus étape par étape

Le processus CIP est une séquence simple d'actions mécaniques.

- Moulage : Le matériau pulvérulent est chargé dans un moule flexible et étanche, généralement fabriqué à partir d'un élastomère tel que le polyuréthane ou le caoutchouc.

- Scellement : Le moule est scellé, souvent sous vide, pour éliminer tout air emprisonné qui pourrait provoquer des défauts.

- Immersion : Le moule scellé est placé dans une enceinte sous pression de haute résistance.

- Pressurisation : L'enceinte est remplie d'un milieu liquide — couramment de l'eau avec un inhibiteur de corrosion, de l'huile ou un mélange de glycol. Une pompe externe augmente la pression du fluide, qui peut atteindre jusqu'à 100 000 psi (soit environ 690 MPa).

- Compaction : Cette pression immense et uniforme est transmise à travers le moule flexible, comprimant les particules de poudre de toutes les directions.

- Décompression : La pression est relâchée, le moule est retiré de la chambre et la pièce solide nouvellement formée est extraite.

Le résultat : une pièce « verte »

Le produit d'une CIP n'est pas un composant fini. C'est un compact « vert » ou « brut ».

Cette pièce est suffisamment dense et solide pour être manipulée, usinée ou transportée, mais elle n'a pas encore atteint ses propriétés mécaniques finales. Pour acquérir toute sa résistance et sa densité, elle doit subir un processus ultérieur à haute température, généralement le frittage.

L'objectif principal : obtenir une densité uniforme

L'avantage clé de la CIP n'est pas seulement la compaction, mais la qualité de cette compaction. Une pression uniforme crée une densité uniforme.

Pourquoi l'uniformité est essentielle

Dans le pressage unidirectionnel traditionnel (pressage par un ou deux côtés), la friction entre la poudre et les parois de la matrice provoque des variations de densité au sein de la pièce. Ces incohérences peuvent entraîner des déformations, des fissures ou des contraintes internes pendant le frittage.

La CIP élimine ce problème. Parce que la pression est appliquée également de tous les côtés, elle produit une pièce avec une densité exceptionnellement uniforme, quelle que soit sa complexité. Ceci est crucial pour les composants haute performance.

Applications courantes

Le pressage isostatique à froid est la méthode privilégiée pour plusieurs objectifs de fabrication clés.

Il est utilisé pour produire des pièces aux formes complexes, telles que des tubes, des tiges ou des composants dotés de caractéristiques internes complexes difficiles ou impossibles à former avec des matrices rigides. Il est également utilisé simplement pour augmenter la densité d'un préforme de poudre avant qu'elle ne passe à une autre étape de fabrication.

Comprendre les compromis et les comparaisons

Le pressage isostatique à froid est l'une des nombreuses technologies de pressage isostatique. Le choix de la bonne technologie dépend entièrement de votre matériau et de votre objectif final.

Froid (CIP) contre Isostatique à chaud (HIP)

C'est la distinction la plus critique. La CIP est un processus de formage, utilisé à température ambiante pour façonner des poudres en une pièce verte.

Le HIP est un processus de finition, utilisé à des températures et des pressions extrêmement élevées pour éliminer les vides et la porosité résiduels dans une pièce déjà solide (comme une pièce moulée ou une pièce CIP frittée) afin d'atteindre 100 % de la densité théorique.

Froid (CIP) contre Isostatique à chaud (WIP)

Le pressage isostatique à chaud est un processus hybride. Il fonctionne à des températures élevées, mais généralement inférieures à 500 °C — bien plus froid que le HIP.

Cette chaleur modérée est utilisée pendant la compaction pour favoriser la diffusion du matériau ou les changements de phase dans certains polymères ou autres matériaux qui en bénéficient, mais l'objectif principal reste de former une pièce à partir de poudre.

Faire le bon choix pour votre projet

Utilisez ce guide pour déterminer quel processus correspond à votre objectif.

- Si votre objectif principal est de former une forme complexe à partir de poudre avant le frittage : La CIP est le choix idéal pour créer un compact vert uniforme et manipulable.

- Si votre objectif principal est d'éliminer toute porosité dans une pièce métallique ou une coulée finale : Le pressage isostatique à chaud (HIP) est le processus correct, car il utilise la chaleur et la pression pour la densification finale.

- Si votre objectif principal est de compacter une poudre qui bénéficie d'une chaleur modérée pour améliorer ses propriétés pendant le formage : Le pressage isostatique à chaud (WIP) est l'outil spécifique pour cette exigence de niche.

En fin de compte, le choix de la technologie de pressage appropriée est essentiel pour atteindre la densité, la forme et la performance finale souhaitées de votre composant.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Processus | Compaction de poudre utilisant un liquide à haute pression dans un moule flexible. |

| Température | Température ambiante (« froid »). |

| Objectif principal | Créer une pièce « verte » de densité uniforme pour un frittage ultérieur. |

| Avantage clé | Élimine les variations de densité dans les géométries complexes. |

| Applications courantes | Tubes, tiges, composants complexes et densification avant frittage. |

Besoin de former des pièces complexes en poudre avec une densité supérieure ?

KINTEK se spécialise dans l'équipement de laboratoire et les consommables, fournissant des solutions fiables de presses isostatiques à froid pour les besoins de traitement des matériaux de votre laboratoire. Notre expertise garantit que vous obtenez la compaction uniforme requise pour les composants haute performance.

Contactez-nous dès aujourd'hui pour discuter de la manière dont une CIP peut améliorer votre processus de fabrication !

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse de laboratoire hydraulique électrique à pastilles divisée

Les gens demandent aussi

- Quelles sont les fonctions clés de l'équipement HIP dans la consolidation de l'acier ferritique ODS ? Atteindre une densité de 99,0 %

- Qu'est-ce que le pressage isostatique ? Obtenez une densité uniforme et des formes complexes

- Quelles sont les applications de la technologie de pressage isostatique ? Obtenir une densité et une uniformité supérieures des matériaux

- Quels sont les avantages du pressage isostatique ? Obtenir une intégrité matérielle supérieure et une liberté de conception

- Quelle est l'importance de l'utilisation d'une presse isostatique à froid (CIP) pour obtenir un frittage sans pression dans le LLZO ? Améliorer la densité

- Qu'est-ce que le pressage isostatique des céramiques ? Atteindre une densité uniforme et des formes complexes

- Pour quels types de composants et de matériaux le pressage semi-isostatique est-il particulièrement adapté ? Optimisez votre production

- Quels avantages une presse isostatique à froid (CIP) offre-t-elle pour les batteries à état solide ? Densité et uniformité supérieures