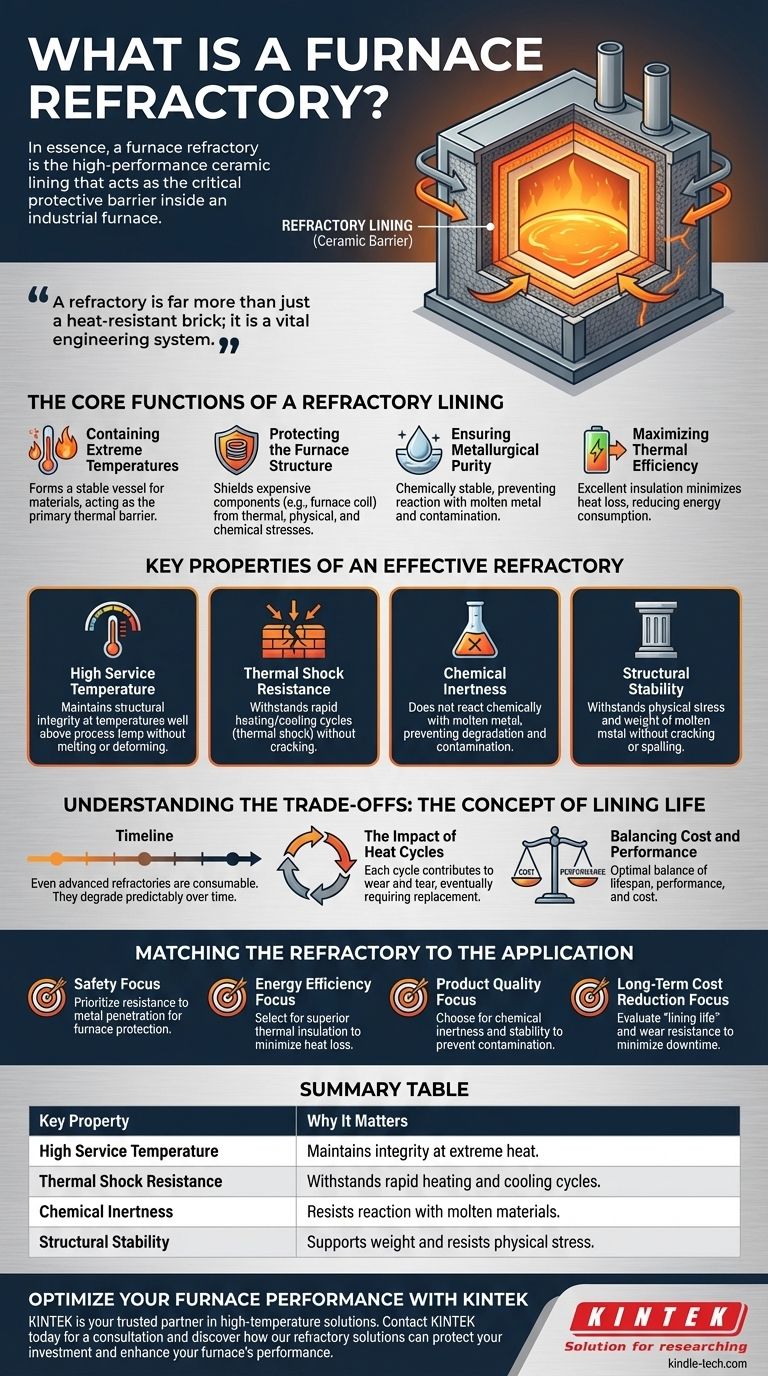

Essentiellement, un réfractaire de four est la doublure céramique haute performance qui sert de barrière protectrice essentielle à l'intérieur d'un four industriel. Ce matériau conçu est destiné à contenir directement des matériaux en fusion, tels que l'aluminium ou l'acier, tout en protégeant simultanément les composants structurels du four des températures extrêmes et des attaques chimiques.

Un réfractaire est bien plus qu'une simple brique résistante à la chaleur ; c'est un système d'ingénierie vital. Son objectif principal est de contenir une chaleur immense, de protéger l'équipement coûteux du four et d'assurer la pureté du produit final, tout en maximisant l'efficacité énergétique.

Les fonctions principales d'une doublure réfractaire

Une doublure réfractaire est un composant multifonctionnel indispensable au fonctionnement sûr et efficace de tout four à haute température.

Confinement des températures extrêmes

La tâche la plus fondamentale d'un réfractaire est de former une enceinte stable pour les matériaux à des températures dépassant largement le point de fusion de la coque métallique du four. Il agit comme la principale barrière thermique.

Protection de la structure du four

Cette doublure est la seule chose qui sépare le métal en fusion du système d'induction du four. Elle protège les composants critiques et coûteux, comme la bobine du four, des contraintes thermiques, physiques et chimiques qui, autrement, provoqueraient une défaillance catastrophique.

Assurer la pureté métallurgique

Un réfractaire efficace doit être chimiquement stable. Il est conçu pour résister à la réaction avec le métal en fusion qu'il contient, empêchant la contamination par des « scories » ou d'autres impuretés qui dégraderaient la qualité du produit final.

Maximiser l'efficacité thermique

En offrant une excellente isolation thermique, la doublure réfractaire minimise la perte de chaleur vers l'environnement extérieur. Ce confinement de l'énergie se traduit directement par une consommation d'énergie réduite et des coûts opérationnels moindres.

Propriétés clés d'un réfractaire efficace

L'environnement extrême à l'intérieur d'un four exige des matériaux dotés d'une combinaison unique de propriétés. La qualité d'un réfractaire est définie par sa capacité à fonctionner dans ces conditions exigeantes.

Haute température de service

C'est l'exigence la plus évidente. Le matériau doit conserver son intégrité structurelle à des températures bien supérieures à la température de traitement sans fondre, ramollir ou se déformer.

Résistance au choc thermique

Les fours ne sont pas toujours en marche ; ils sont chauffés et refroidis. Un bon réfractaire doit résister à ces changements rapides de température – appelés choc thermique – sans se fissurer ni céder.

Inertie chimique

Le réfractaire ne doit pas réagir chimiquement avec le métal en fusion qu'il contient. Cela empêche à la fois la dégradation de la doublure et la contamination du bain métallique.

Stabilité structurelle

Au-delà de la simple chaleur, le réfractaire doit résister à la contrainte physique due au poids et au mouvement du métal en fusion. Il ne doit pas se fissurer ni se détacher (s'écailler) dans le bain pendant le fonctionnement.

Comprendre les compromis : Le concept de durée de vie de la doublure

Même les réfractaires les plus avancés sont des matériaux consommables. Ils sont conçus pour s'user avec le temps d'une manière prévisible, se sacrifiant pour protéger le four.

Dégradation inévitable

L'assaut constant de chaleur extrême, d'attaque chimique et de contraintes physiques signifie que chaque doublure réfractaire se dégradera éventuellement. C'est une partie attendue du cycle opérationnel du four.

L'impact des cycles thermiques

La durée de vie opérationnelle d'un réfractaire est souvent mesurée en « durée de vie de la doublure » ou en nombre de cycles thermiques qu'il peut supporter. Chaque cycle de chauffage et de refroidissement contribue à l'usure, nécessitant finalement une réparation ou un remplacement complet.

Équilibrer le coût et la performance

Le choix d'un réfractaire implique un compromis critique. Une installation initiale moins chère pourrait entraîner une durée de vie de la doublure plus courte, provoquant des temps d'arrêt plus fréquents et des coûts à long terme plus élevés. L'objectif est de sélectionner un matériau qui offre l'équilibre optimal entre performance, durée de vie et coût pour une application spécifique.

Adapter le réfractaire à l'application

Le choix idéal du réfractaire dépend entièrement des priorités opérationnelles du four.

- Si votre objectif principal est la sécurité opérationnelle : Choisissez un réfractaire ayant fait ses preuves en matière de résistance à la pénétration du métal pour protéger la bobine et la structure du four.

- Si votre objectif principal est l'efficacité énergétique : Privilégiez les matériaux dotés de propriétés d'isolation thermique supérieures pour minimiser les pertes de chaleur et réduire la consommation.

- Si votre objectif principal est la qualité du produit : Sélectionnez un réfractaire connu pour son inertie chimique et sa stabilité afin de prévenir la contamination du métal en fusion.

- Si votre objectif principal est la réduction des coûts à long terme : Évaluez la « durée de vie de la doublure » prévue et la résistance à l'usure du réfractaire pour minimiser les temps d'arrêt coûteux et la fréquence de remplacement.

En fin de compte, le choix du bon réfractaire est une décision d'ingénierie critique qui a un impact direct sur la sécurité, l'efficacité et la rentabilité du four.

Tableau récapitulatif :

| Propriété clé | Pourquoi c'est important |

|---|---|

| Haute température de service | Maintient l'intégrité à une chaleur extrême, bien au-dessus du point de fusion des métaux. |

| Résistance au choc thermique | Résiste aux cycles rapides de chauffage et de refroidissement sans se fissurer. |

| Inertie chimique | Résiste à la réaction avec les matériaux en fusion pour éviter la contamination du produit. |

| Stabilité structurelle | Supporte le poids du métal en fusion et résiste aux contraintes physiques. |

Optimisez les performances de votre four avec la bonne solution réfractaire

La sélection de la bonne doublure réfractaire est une décision critique qui a un impact direct sur la sécurité, l'efficacité et la qualité du produit de votre four. Un mauvais choix peut entraîner des temps d'arrêt coûteux, du gaspillage d'énergie et une contamination du produit.

KINTEK est votre partenaire de confiance pour les solutions à haute température. Nous sommes spécialisés dans l'équipement de laboratoire et les consommables, fournissant des conseils d'experts et des matériaux réfractaires haute performance adaptés à votre application spécifique, que votre priorité soit la sécurité opérationnelle, l'efficacité énergétique ou la pureté du produit.

Laissez nos experts vous aider à :

- Prolonger la durée de vie de la doublure : Minimiser les temps d'arrêt et les coûts de remplacement.

- Améliorer l'efficacité énergétique : Réduire les pertes de chaleur et diminuer les dépenses opérationnelles.

- Assurer la qualité du produit : Prévenir la contamination grâce à des matériaux chimiquement inertes.

Contactez KINTEK dès aujourd'hui pour une consultation et découvrez comment nos solutions réfractaires peuvent protéger votre investissement et améliorer les performances de votre four.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Plaque de céramique de zircone stabilisée à l'yttria usinée avec précision pour l'ingénierie de céramiques fines avancées

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- À quoi sert un four à moufle pour l'estimation ? Un outil clé pour une détermination précise des cendres

- Quel gaz est utilisé dans un four à moufle ? Choisir la bonne atmosphère pour votre processus de laboratoire

- Quelle est l'importance du four à moufle ? Atteignez la pureté et la précision dans le traitement à haute température

- Quelle chaleur un four à moufle peut-il produire ? Atteignez des températures élevées précises jusqu'à 1800°C

- Quelle est la température maximale d'un four à moufle ? De 1100°C à 1700°C+ pour vos besoins en laboratoire