À la base, un appareil de dépôt physique en phase vapeur (PVD) est un système sophistiqué conçu pour appliquer des revêtements exceptionnellement minces et performants sur une surface. Il fonctionne sous vide en transformant physiquement un matériau source solide en vapeur, qui se déplace ensuite et se condense sur un objet cible, appelé substrat, pour former un film durable. Ce processus est entièrement physique, n'impliquant aucune réaction chimique pour former le revêtement.

Un appareil PVD est mieux compris non pas comme une seule machine, mais comme un environnement contrôlé pour un processus de transfert physique. Considérez-le comme un système de "peinture au pistolet" au niveau atomique, où des atomes individuels sont délogés d'une source et déposés précisément sur un composant à l'intérieur d'une chambre à vide poussé.

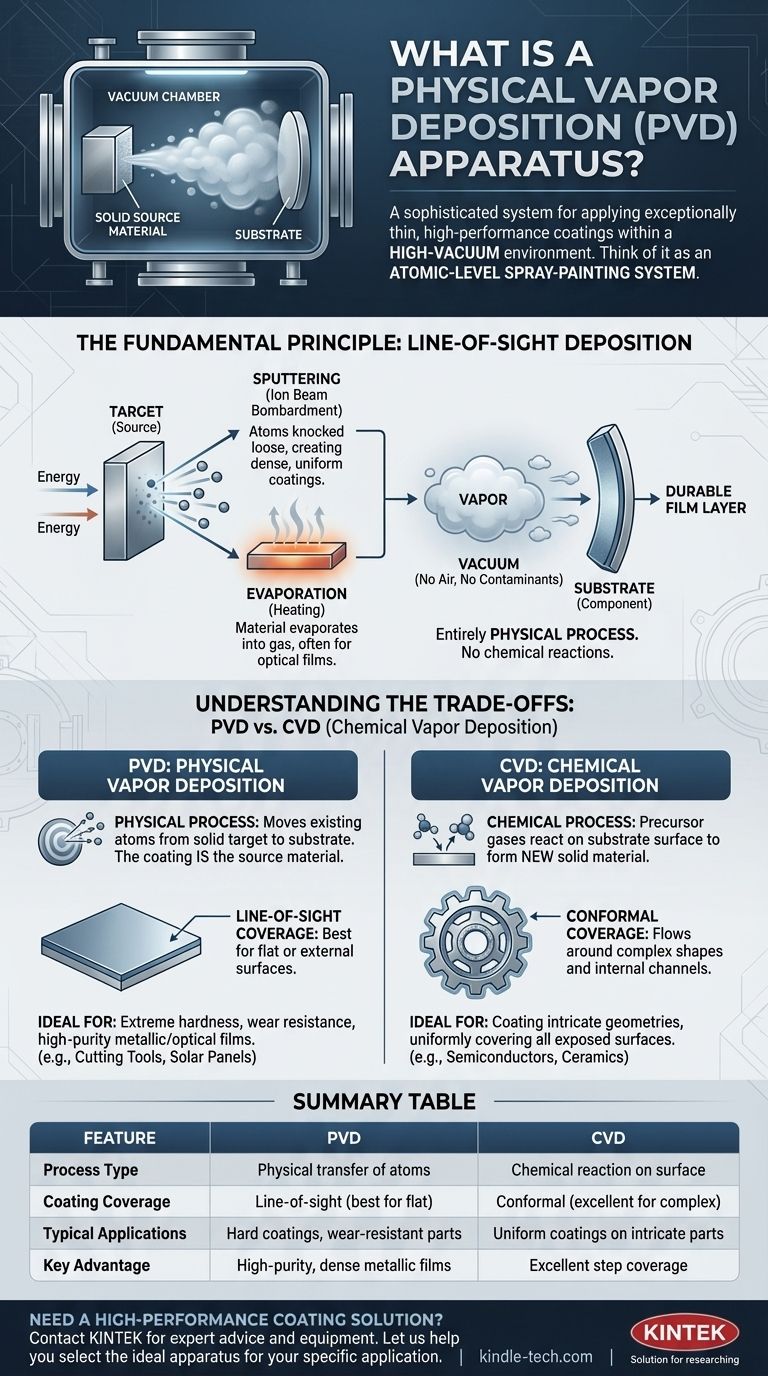

Le principe fondamental : le dépôt en ligne de mire

L'ensemble du processus PVD repose sur le mouvement physique du matériau en ligne droite de sa source vers le substrat qu'il va revêtir.

De la source au substrat

Un système PVD bombarde un bloc solide de matériau de revêtement, appelé la cible, avec de l'énergie. Cette énergie déloge physiquement les atomes ou les molécules de la cible, les transformant en vapeur. Cette vapeur traverse ensuite le vide et se condense sur le substrat plus froid, construisant le film couche par couche.

Le rôle critique du vide

Le processus doit se dérouler sous vide poussé pour deux raisons principales. Premièrement, il élimine l'air et les autres particules qui contamineraient autrement le revêtement ou réagiraient avec la vapeur. Deuxièmement, il garantit que les atomes vaporisés peuvent voyager sans entrave de la cible au substrat.

Méthodes PVD courantes

Il existe deux méthodes principales, déterminées par le type de source d'énergie utilisée :

- Pulvérisation cathodique (Sputtering) : Un faisceau d'ions (comme un sablage moléculaire) bombarde la cible, délogeant physiquement les atomes de sa surface. Cette méthode crée des revêtements très denses et uniformes.

- Évaporation : Le matériau cible est chauffé jusqu'à ce qu'il s'évapore en gaz (semblable à l'ébullition de l'eau). Cette vapeur se condense ensuite sur le substrat. Ceci est souvent utilisé pour des matériaux comme les films optiques.

Comprendre les compromis : PVD vs. Dépôt chimique en phase vapeur (CVD)

Pour vraiment comprendre ce que fait un appareil PVD, il est essentiel de le comparer à son homologue chimique, le dépôt chimique en phase vapeur (CVD). Bien que leurs applications puissent se chevaucher, leurs mécanismes sous-jacents sont fondamentalement différents.

La distinction fondamentale : Physique vs. Chimique

Le PVD est un processus physique. Il déplace les atomes existants d'une cible solide vers le substrat. Le matériau de revêtement est le même que le matériau source.

Le CVD est un processus chimique. Il introduit des gaz précurseurs dans une chambre, qui réagissent ensuite à la surface du substrat pour former un nouveau matériau solide. Le revêtement est un produit de cette réaction chimique.

Couverture et complexité

Parce que le PVD est un processus en "ligne de mire", il excelle dans le revêtement de surfaces planes ou orientées vers l'extérieur. Il a du mal à revêtir uniformément des géométries complexes avec des évidements profonds ou des canaux internes.

Le CVD, qui utilise des gaz, peut circuler autour et dans des formes complexes, offrant un revêtement plus uniforme (conforme) sur toutes les surfaces exposées, même celles qui ne sont pas en ligne de mire.

Contraintes de matériaux et de température

Le PVD est exceptionnellement bon pour déposer des matériaux avec des points de fusion très élevés, ainsi que des métaux purs et des alliages, sans altérer leur composition.

Les processus CVD nécessitent souvent des températures très élevées pour initier la réaction chimique, ce qui peut potentiellement endommager le substrat. Cependant, il est particulièrement adapté à la création de matériaux difficiles à produire sous forme de cible solide, comme les nanotubes de carbone ou certaines céramiques.

Faire le bon choix pour votre application

Le choix de la bonne technologie de dépôt dépend entièrement du résultat souhaité pour le composant final.

- Si votre objectif principal est une dureté et une résistance à l'usure extrêmes : Le PVD est la norme pour l'application de revêtements durs et inertes sur les outils de coupe, les pièces de moteur et les composants aérospatiaux.

- Si votre objectif principal est le revêtement de surfaces internes complexes : Le CVD est souvent le meilleur choix en raison de sa capacité à revêtir de manière conforme des géométries complexes avec un film uniforme.

- Si votre objectif principal est un film métallique ou optique pur et dense : Le PVD offre un contrôle exceptionnel pour le dépôt de matériaux comme l'aluminium sur les panneaux solaires ou le nitrure de titane pour des finitions durables.

Comprendre cette différence fondamentale entre le transfert physique et la réaction chimique est la clé pour choisir le bon outil pour votre défi d'ingénierie.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Transfert physique d'atomes | Réaction chimique en surface |

| Couverture du revêtement | Ligne de mire (idéal pour les surfaces planes/externes) | Conforme (excellent pour les géométries complexes) |

| Applications typiques | Revêtements durs pour outils, pièces résistantes à l'usure, films optiques | Revêtements uniformes sur pièces complexes, semi-conducteurs, céramiques |

| Avantage clé | Films métalliques denses de haute pureté ; températures plus basses | Excellente couverture des marches sur les surfaces non en ligne de mire |

Besoin d'une solution de revêtement haute performance pour votre laboratoire ou votre ligne de production ? La bonne technologie de dépôt est essentielle pour obtenir la dureté, la pureté et la couverture souhaitées sur vos composants. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des conseils d'experts sur le PVD et d'autres systèmes de revêtement. Laissez nos experts vous aider à sélectionner l'appareil idéal pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de vos exigences de projet !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température