Un four à calcination est un four à haute température conçu dans un but principal : brûler complètement toutes les matières organiques et combustibles d'un échantillon. Ce processus de combustion contrôlée, connu sous le nom de calcination, ne laisse derrière lui que le résidu inorganique et incombustible (les cendres). Cela permet une analyse précise de la teneur inorganique de l'échantillon en mesurant le changement de poids ou en analysant les cendres restantes.

La valeur fondamentale d'un four à calcination ne réside pas seulement dans le chauffage d'un échantillon, mais dans la fourniture d'une étape de purification destructive. Il élimine le "bruit" organique pour révéler la composition inorganique fondamentale d'un échantillon, ce qui est essentiel pour un contrôle qualité et une analyse des matériaux précis.

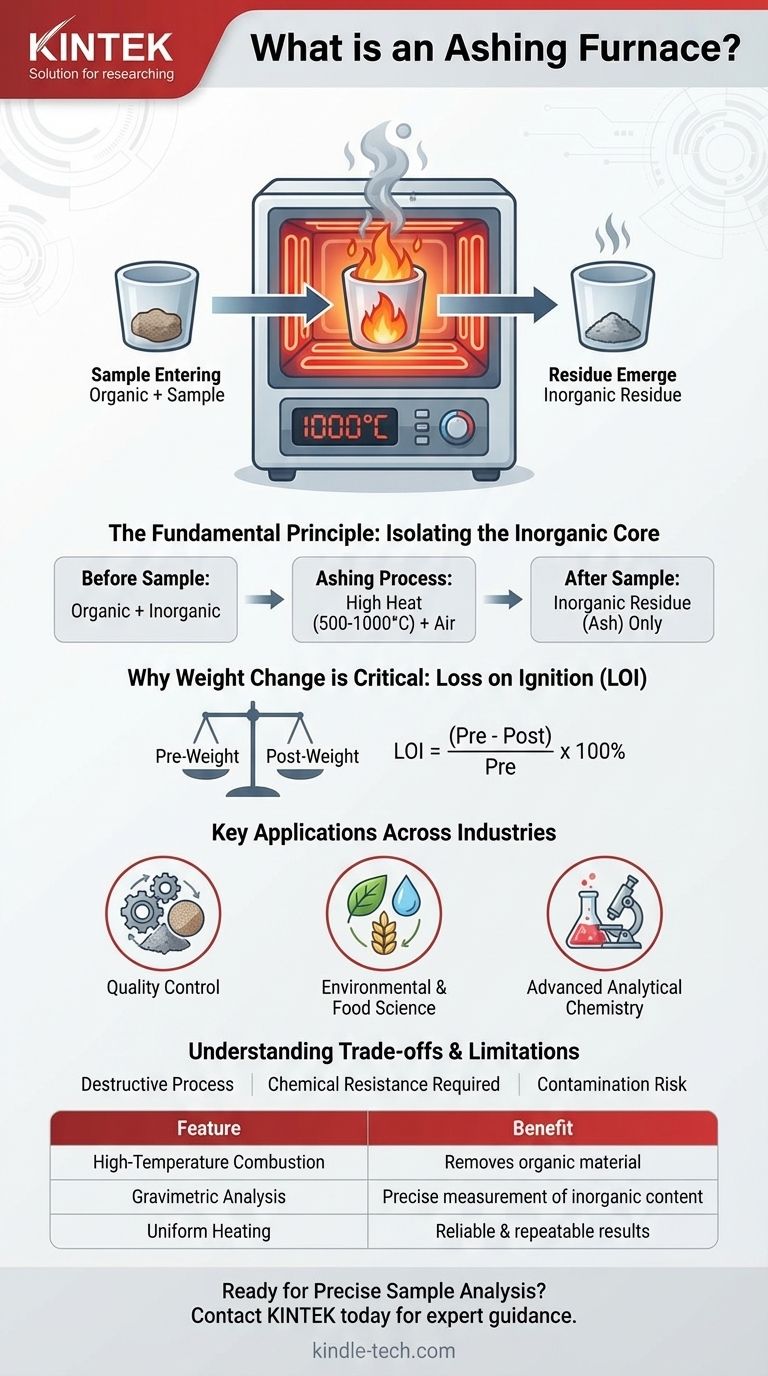

Le principe fondamental : Isoler le cœur inorganique

Pour comprendre un four à calcination, il faut d'abord comprendre le processus qui lui donne son nom. L'objectif est d'obtenir des données quantitatives sur un matériau en le décomposant en ses composants essentiels.

Qu'est-ce que la "calcination" ?

La calcination est le processus de combustion complète en présence d'air. Le four chauffe un échantillon à des températures suffisamment élevées (souvent de 500°C à plus de 1000°C) pour que toutes les substances organiques – comme les polymères à base de carbone, la matière végétale ou les huiles – réagissent avec l'oxygène et soient expulsées sous forme de gaz.

Ce qui reste dans le creuset est la partie inorganique, comme les minéraux, les métaux, les charges et les sels.

Pourquoi le changement de poids est la métrique critique

L'analyse la plus courante effectuée avec un four à calcination est gravimétrique. Un échantillon est soigneusement pesé avant d'entrer dans le four et les cendres résultantes sont pesées à nouveau une fois le processus terminé.

Cette simple mesure avant et après fournit des données critiques, telles que la perte à l'ignition (LOI). Cela indique le pourcentage total de matière volatile ou organique présente dans l'échantillon original. C'est une métrique de qualité clé pour des matériaux comme le caoutchouc, les plastiques et le charbon.

Le rôle d'une température élevée et uniforme

Pour que les résultats soient fiables et reproductibles, la performance du four est primordiale. Le système de contrôle doit fournir une température précise, et tout aussi important, cette température doit être uniforme dans toute la chambre.

Un chauffage incohérent peut entraîner une combustion incomplète, produisant des données inexactes et inutilisables.

Applications clés dans toutes les industries

Le processus de calcination est une technique fondamentale utilisée pour l'assurance qualité, la conformité réglementaire et la recherche en science des matériaux dans un vaste éventail de domaines.

Composition des matériaux et contrôle qualité

Dans la fabrication, la calcination est utilisée pour vérifier la composition des produits. Elle peut déterminer la teneur en charges dans les plastiques ou le papier, analyser la teneur en cendres du charbon pour les calculs énergétiques, ou confirmer la composition des composés de caoutchouc.

Sciences de l'environnement et de l'alimentation

Les laboratoires environnementaux utilisent des fours à calcination pour mesurer les matières en suspension volatiles dans les effluents d'eaux usées dans le cadre des tests réglementaires. En science alimentaire, la calcination détermine la teneur en minéraux des céréales et autres produits alimentaires, ce qui est un indicateur clé de la valeur nutritionnelle.

Chimie analytique avancée

La calcination est une étape de préparation d'échantillons courante pour des analyses plus complexes. Par exemple, elle est utilisée pour éliminer les matrices organiques interférentes avant de mesurer les éléments traces avec des techniques comme la spectroscopie d'absorption atomique (AA).

Les techniciens utilisent également des fours à calcination pour le nettoyage à haute température des équipements de laboratoire, comme l'élimination de la suie de la graisse de silice fumée ou le brûlage des résidus des torches ICP.

Comprendre les compromis et les limitations

Bien que puissant, un four à calcination est un outil spécifique avec des limitations inhérentes. Il est essentiel de les comprendre pour l'utiliser correctement.

Le processus est intrinsèquement destructeur

La limitation la plus évidente est que la calcination détruit le composant organique de votre échantillon. Ce n'est pas une méthode d'essai non destructive. Les informations que vous obtenez sur le contenu inorganique sont obtenues au prix de la structure complète de l'échantillon original.

La résistance chimique est non négociable

Le processus de combustion libère une variété de substances, dont certaines peuvent être chimiquement agressives. Un four efficace doit avoir une chambre construite à partir de matériaux capables de résister à cette attaque chimique et de résister à l'altération mécanique sur de nombreux cycles à haute température.

Risque de contamination dans l'analyse des traces

Si votre objectif est d'analyser les cendres résultantes pour les éléments traces, vous devez considérer le four lui-même comme une source potentielle de contamination. Les matériaux de la chambre doivent être inertes et ne pas libérer d'éléments dans votre échantillon pendant le processus de chauffage.

Faire le bon choix pour votre analyse

L'application spécifique dicte les considérations les plus importantes pour le processus de calcination.

- Si votre objectif principal est le contrôle qualité (par exemple, la teneur en charges dans le plastique) : La répétabilité est essentielle, alors privilégiez un four avec une excellente uniformité de température et des contrôles précis.

- Si votre objectif principal est la conformité environnementale (par exemple, l'analyse des eaux usées) : Votre four et votre procédure doivent répondre aux exigences spécifiques définies par les organismes de réglementation pour des méthodes comme la LOI ou la détermination des solides volatils.

- Si votre objectif principal est l'analyse des éléments traces : Le four est un outil de préparation d'échantillons, vous devez donc vous assurer que les matériaux de sa chambre sont inertes et ne contamineront pas votre échantillon avant l'analyse ultérieure.

En fin de compte, un four à calcination fournit des données fondamentales en simplifiant un matériau complexe en ses composants inorganiques stables.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Combustion à haute température | Élimine complètement la matière organique d'un échantillon. |

| Analyse gravimétrique | Permet une mesure précise de la teneur inorganique via le changement de poids (par exemple, perte à l'ignition). |

| Chauffage uniforme | Assure des résultats fiables et reproductibles en prévenant la combustion incomplète. |

| Applications polyvalentes | Utilisé dans le contrôle qualité (plastiques, caoutchouc), les sciences de l'environnement (eaux usées) et l'analyse alimentaire. |

Prêt à réaliser des analyses d'échantillons précises et fiables dans votre laboratoire ?

Un four à calcination est essentiel pour un contrôle qualité précis, la conformité environnementale et la recherche en science des matériaux. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à calcination conçus pour une excellente uniformité de température et une durabilité.

Laissez nos experts vous aider à choisir le four parfait pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de vos besoins en laboratoire et découvrir comment les solutions de KINTEK peuvent améliorer vos capacités analytiques.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quels sont les risques liés à l'utilisation d'un four à moufle ? Atténuer les dangers thermiques, matériels et opérationnels

- Quelle est la structure d'un four à moufle ? Un guide de ses composants et de sa conception

- À quoi sert un four à moufle ? Obtenez un traitement à haute température précis dans votre laboratoire

- Quelles sont les règles de sécurité pour tous les processus de chauffage en laboratoire ? Un guide pour prévenir les accidents

- Les fours à moufle doivent-ils être ventilés ? Guide essentiel de sécurité et de performance