Un exemple clair de procédé PVD est le dépôt par pulvérisation cathodique. Dans cette technique, un bloc solide du matériau de revêtement, connu sous le nom de « cible », est placé dans une chambre à vide. Des ions de haute énergie, généralement issus d'un gaz inerte comme l'argon, sont projetés sur cette cible, agissant comme un sablage microscopique. Ce bombardement est suffisamment énergétique pour arracher des atomes individuels de la surface de la cible, qui voyagent ensuite à travers le vide et se déposent sur l'objet à revêtir, formant un film mince et uniforme.

Tous les procédés de dépôt physique en phase vapeur (PVD) partagent un principe fondamental : un matériau source solide est vaporisé sous vide, transporté atome par atome, puis condensé sur un substrat pour former un revêtement haute performance. La méthode spécifique de vaporisation est ce qui différencie les techniques.

Le principe de base du PVD : du solide à la vapeur au film

Pour comprendre n'importe quel procédé PVD, il est essentiel de reconnaître les trois composantes fondamentales toujours présentes, quelle que soit la technique spécifique.

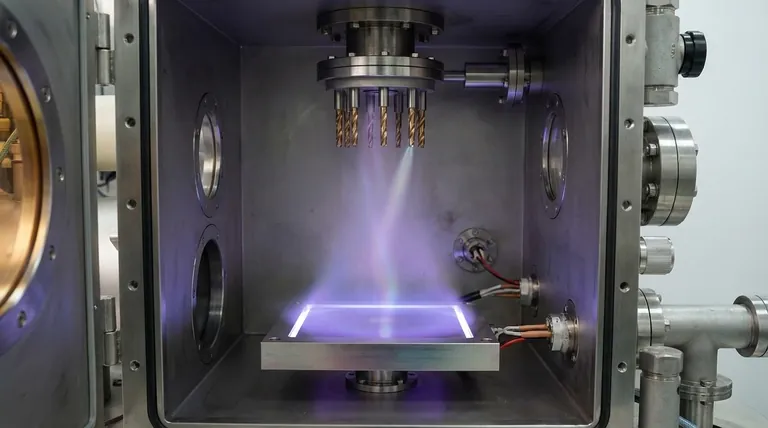

La chambre à vide

Chaque procédé PVD se déroule dans un environnement de vide poussé. Ceci est essentiel car cela élimine l'air et les autres contaminants qui pourraient réagir avec le matériau vaporisé et compromettre la qualité du revêtement.

Le vide garantit également que les atomes vaporisés ont un chemin clair et dégagé de la source de matériau à l'objet à revêtir.

Le matériau source (la « cible »)

C'est le matériau solide que vous avez l'intention d'utiliser pour le revêtement. Il peut s'agir d'un métal pur comme le titane ou le chrome, ou d'un alliage. Ce matériau est celui qui est transformé en vapeur.

L'objet à revêtir (le « substrat »)

C'est simplement la pièce ou le composant sur lequel le film mince sera déposé. Les substrats peuvent aller des implants médicaux et des outils de coupe au matériel architectural et aux plaquettes de semi-conducteurs.

Exploration des techniques PVD courantes

La principale différence entre les méthodes PVD réside dans la manière dont elles génèrent la vapeur à partir du matériau cible solide.

Dépôt par pulvérisation cathodique

Comme notre exemple principal, la pulvérisation cathodique utilise le bombardement ionique pour déloger les atomes de la cible. C'est un procédé extrêmement polyvalent qui fonctionne avec une vaste gamme de matériaux, y compris les alliages et les composés difficiles à évaporer.

Évaporation thermique

C'est l'une des méthodes PVD les plus simples. Le matériau source est chauffé dans la chambre à vide jusqu'à ce qu'il commence à bouillir et à s'évaporer, un peu comme l'eau créant de la vapeur. Cette vapeur métallique voyage ensuite et se condense sur le substrat plus froid.

Dépôt par faisceau d'électrons (PVD par faisceau d'électrons)

Dans cette technique, un faisceau d'électrons de haute énergie est projeté sur le matériau cible. L'énergie intense du faisceau fait fondre et vaporiser le matériau source en un point très contrôlé et localisé, créant un flux de vapeur qui recouvre le substrat.

Dépôt par laser pulsé (PLD)

Le PLD utilise un laser de haute puissance, tiré par impulsions courtes, pour ablater la surface de la cible. Chaque impulsion laser vaporise une infime quantité de matériau, créant un panache de plasma qui voyage jusqu'au substrat et forme le film mince.

Revêtements PVD courants et leurs utilisations

Le procédé PVD n'est pas une fin en soi ; c'est un moyen de créer des revêtements fonctionnels avec des propriétés spécifiques.

Nitrures de titane (TiN)

Reconnu par sa couleur or distincte, le TiN est extrêmement dur et résistant à l'usure. Il est couramment appliqué sur les outils de coupe comme les forets pour prolonger leur durée de vie, ainsi que sur les objets décoratifs comme les poignées de porte et les robinets pour une finition durable et esthétique.

Nitrures de chrome (CrN)

Le CrN offre une résistance supérieure à la corrosion et est légèrement plus dur que le chromage. Il est souvent utilisé dans les applications industrielles sur des composants soumis à des environnements corrosifs ou à forte usure.

Nitrures de titane-aluminium (TiAlN)

C'est un revêtement haute performance connu pour sa capacité à résister aux températures élevées. Cette propriété le rend idéal pour les outils de coupe à grande vitesse qui génèrent une chaleur importante pendant le fonctionnement.

Comprendre les compromis

Le choix d'un procédé PVD implique de trouver un équilibre entre la complexité, le coût et le résultat souhaité. Aucune technique unique n'est la meilleure pour toutes les applications.

Vitesse de dépôt vs contrôle

Des méthodes comme l'évaporation thermique peuvent être très rapides, mais il peut être plus difficile de maintenir un contrôle précis de l'épaisseur et de la structure du film. Des techniques comme le dépôt par pulvérisation cathodique ou le PVD par faisceau d'électrons offrent un contrôle beaucoup plus fin, mais peuvent avoir des vitesses de dépôt plus lentes.

Limites des matériaux

L'évaporation thermique ne fonctionne que pour les matériaux qui peuvent être facilement vaporisés par la chaleur sans se décomposer. La pulvérisation cathodique, en revanche, peut déposer pratiquement n'importe quel matériau, y compris des alliages complexes, ce qui la rend beaucoup plus polyvalente.

Complexité et coût de l'équipement

Les évaporateurs thermiques simples sont relativement peu coûteux. En revanche, les systèmes pour le PVD par faisceau d'électrons ou le dépôt par laser pulsé sont nettement plus complexes et coûteux en raison de la nécessité de canons à électrons ou de lasers de haute puissance.

Adapter le procédé à votre objectif

Votre choix de méthode PVD dépend en fin de compte des propriétés dont vous avez besoin dans le revêtement final.

- Si votre objectif principal est la polyvalence et le revêtement d'alliages complexes : Le dépôt par pulvérisation cathodique est un excellent choix en raison de sa capacité à traiter presque tous les matériaux cibles.

- Si votre objectif principal est un procédé simple et rentable pour les métaux purs : L'évaporation thermique est souvent la méthode la plus simple et la plus économique.

- Si votre objectif principal est d'obtenir des films de très haute pureté avec un contrôle précis : Le PVD par faisceau d'électrons est une technique supérieure pour créer des revêtements optiques et électroniques de haute qualité.

Comprendre ce mécanisme fondamental de vaporisation et de condensation d'un matériau vous permet de choisir la bonne technique PVD pour n'importe quelle application.

Tableau récapitulatif :

| Procédé PVD | Caractéristique clé | Idéal pour |

|---|---|---|

| Dépôt par pulvérisation cathodique | Polyvalent, fonctionne avec des alliages et des composés | Revêtement de matériaux complexes, haute uniformité |

| Évaporation thermique | Simple, rentable | Métaux purs, dépôt rapide |

| PVD par faisceau d'électrons | Haute pureté, contrôle précis | Revêtements optiques et électroniques |

| Dépôt par laser pulsé | Ablation laser pour des films précis | Recherche, applications spécialisées |

Prêt à améliorer vos produits avec des revêtements PVD haute performance ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les procédés PVD, y compris les systèmes de dépôt par pulvérisation cathodique et les évaporateurs thermiques. Que vous revêtiez des outils de coupe, des implants médicaux ou des plaquettes de semi-conducteurs, nos solutions offrent durabilité, précision et performance supérieure. Contactez-nous dès aujourd'hui pour discuter de vos besoins en matière de revêtement et découvrir comment KINTEK peut optimiser les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température