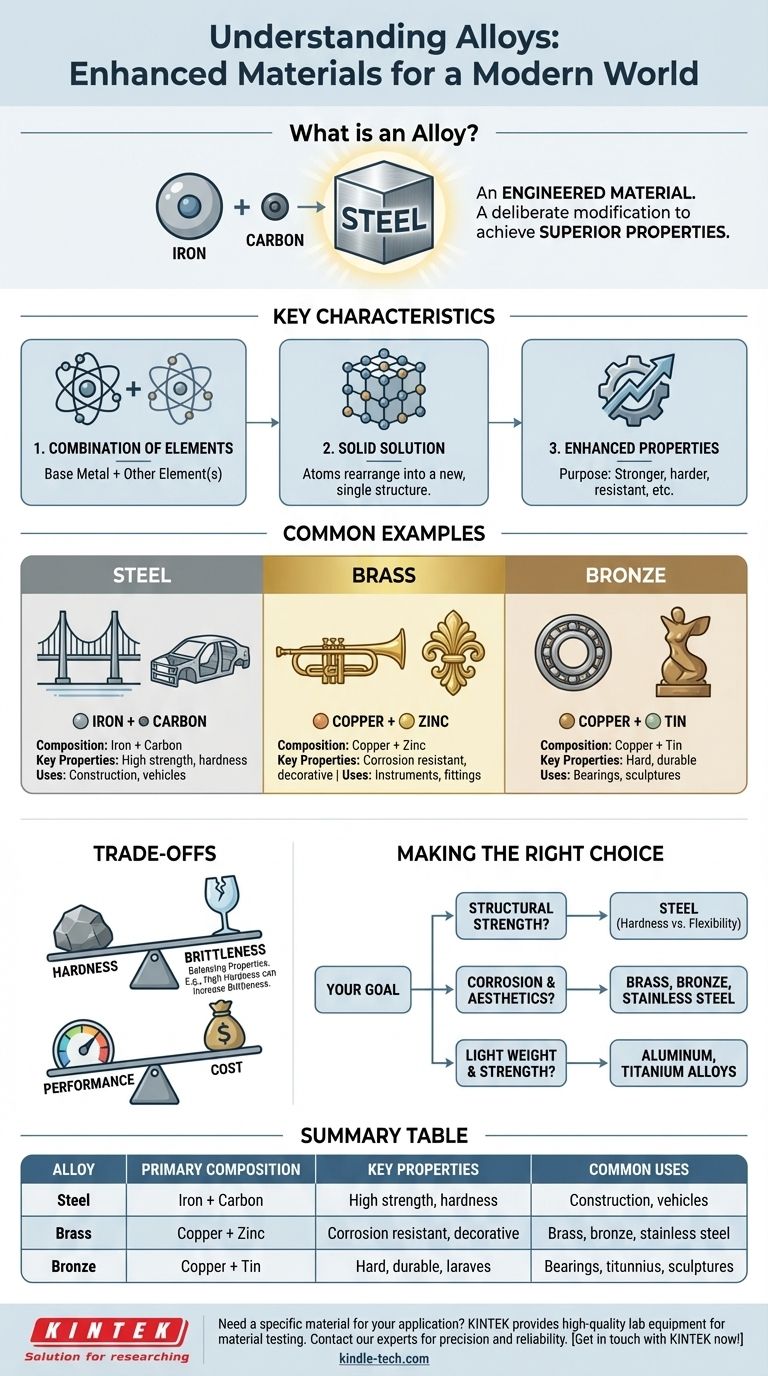

Un exemple classique d'alliage est l'acier. À son niveau le plus élémentaire, l'acier est un alliage de fer et de carbone. Cette combinaison crée un matériau nettement plus solide et plus polyvalent que le fer pur, démontrant l'objectif fondamental de la création d'alliages : améliorer les propriétés d'un métal de base.

Le concept fondamental à comprendre est qu'un alliage n'est pas seulement un mélange simple, mais un matériau d'ingénierie. C'est une substance formée en combinant un métal avec au moins un autre élément pour obtenir des propriétés spécifiques et supérieures, telles qu'une résistance accrue ou une meilleure résistance à la corrosion.

Qu'est-ce qui définit fondamentalement un alliage ?

Pour saisir véritablement le concept, il est important d'aller au-delà des exemples simples et de comprendre ce qui se passe au niveau du matériau. Un alliage est une modification délibérée de la structure d'un métal.

Une combinaison d'éléments

La caractéristique déterminante d'un alliage est sa composition. Il commence par un métal primaire, connu sous le nom de métal de base ou métal parent, auquel on introduit intentionnellement d'autres éléments.

Ces éléments ajoutés peuvent être d'autres métaux (comme le zinc ajouté au cuivre pour faire du laiton) ou des non-métaux (comme le carbone ajouté au fer pour faire de l'acier).

Une solution solide

Dans de nombreux cas, un alliage est une solution solide. Cela signifie que les atomes des différents éléments s'organisent en une nouvelle structure cristalline unique.

Considérez cela comme dissoudre du sel dans l'eau pour créer de l'eau salée. Dans un alliage, vous « dissolvez » essentiellement un élément dans un autre alors qu'ils sont à l'état solide, créant ainsi un nouveau matériau unifié.

L'objectif est d'améliorer les propriétés

L'unique raison de fabriquer un alliage est de créer un matériau doté de caractéristiques plus désirables que celles que possèdent ses composants seuls.

Les ingénieurs créent des alliages pour atteindre des objectifs spécifiques, tels que rendre un métal plus dur, plus léger, plus résistant à la rouille ou capable de supporter des températures plus élevées.

Exemples courants et leur composition

Examiner quelques exemples bien connus rend le concept beaucoup plus clair. Chacun a été développé pour résoudre un problème spécifique que le métal de base ne pouvait pas gérer seul.

Acier : Fer et Carbone

En ajoutant une petite quantité de carbone au fer, l'acier résultant devient immensément plus résistant et plus dur. C'est sans doute l'alliage le plus important dans le monde moderne, utilisé dans tout, de la construction aux véhicules.

Laiton : Cuivre et Zinc

Le laiton est un alliage de cuivre et de zinc. Il est plus dur et présente une meilleure résistance à la corrosion que le cuivre pur, et son apparence dorée le rend populaire pour les objets décoratifs et les instruments de musique.

Bronze : Cuivre et Étain

Assez significatif historiquement pour avoir donné son nom à une ère entière (l'Âge du Bronze), le bronze est un alliage de cuivre, généralement avec de l'étain comme principal additif. Il est beaucoup plus dur et plus durable que le cuivre pur.

Comprendre les compromis

La création d'un alliage est un processus d'équilibrage des propriétés. L'amélioration d'une caractéristique se fait souvent au détriment d'une autre, un concept essentiel en science des matériaux.

Dureté contre Fragilité

Augmenter la dureté d'un alliage peut souvent le rendre plus cassant. Par exemple, l'acier à très haute teneur en carbone est extrêmement dur mais peut se fracturer plus facilement sous un impact vif par rapport à l'acier à plus faible teneur en carbone, plus ductile.

Performance contre Coût

Les éléments d'alliage et les processus nécessaires à la création de l'alliage peuvent augmenter considérablement le coût du matériau final. Le fer pur est bien moins cher que l'acier inoxydable spécialisé, qui contient des éléments supplémentaires comme le chrome et le nickel.

Pas une amélioration universelle

Un alliage n'est pas intrinsèquement « meilleur » dans toutes les situations. Par exemple, bien que les alliages de cuivre soient solides, le cuivre pur est un conducteur électrique supérieur. Pour les applications telles que le câblage électrique, le métal pur reste le choix idéal.

Faire le bon choix pour votre objectif

L'alliage spécifique utilisé pour une application donnée est un choix d'ingénierie délibéré basé sur les exigences principales de la tâche.

- Si votre objectif principal est la résistance structurelle et la dureté : L'acier est souvent la réponse, le type spécifique étant déterminé par l'équilibre exact de résistance et de flexibilité requis.

- Si votre objectif principal est la résistance à la corrosion et l'esthétique : Les alliages comme le laiton, le bronze ou l'acier inoxydable sont spécifiquement conçus à ces fins.

- Si votre objectif principal est un faible poids et une résistance élevée : Les alliages d'aluminium et de titane sont conçus pour l'aérospatiale et les applications haute performance.

En fin de compte, les alliages représentent la capacité de l'humanité à concevoir et à créer intentionnellement des matériaux qui répondent aux besoins précis de notre monde moderne.

Tableau récapitulatif :

| Alliage | Composition principale | Propriétés clés | Utilisations courantes |

|---|---|---|---|

| Acier | Fer + Carbone | Haute résistance, dureté | Construction, véhicules |

| Laiton | Cuivre + Zinc | Résistant à la corrosion, décoratif | Instruments, raccords |

| Bronze | Cuivre + Étain | Dur, résistant | Paliers, sculptures |

Besoin d'un matériau spécifique pour votre application ? Le bon alliage est essentiel pour la performance, la durabilité et le rapport coût-efficacité. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les essais et l'analyse des matériaux. Que vous développiez de nouveaux alliages ou vérifiiez les propriétés des matériaux, nos solutions favorisent la précision et la fiabilité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire en science des matériaux. Contactez KINTEK maintenant !

Guide Visuel

Produits associés

- Dissipateur thermique en alumine Al2O3 céramique avancée pour isolation

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Four de frittage et de brasage sous vide pour traitement thermique

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Fabricant personnalisé de pièces en PTFE Téflon pour joints et plus

Les gens demandent aussi

- Qu'est-ce que la céramique réfractaire ? La barrière technique pour la chaleur extrême et les environnements difficiles

- Quelle est la différence entre le PPF et le revêtement ? Blindage vs. Coque lisse pour votre voiture

- Quelles sont les propriétés de l'alumine à haute température ? Découvrez sa stabilité, sa résistance et ses limites

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Comment différents matériaux peuvent-ils avoir des capacités thermiques différentes ? Déverrouiller les secrets microscopiques du stockage d'énergie