À la base, le dépôt chimique en phase vapeur (CVD) est un processus sophistiqué permettant de "faire croître" un matériau solide de haute pureté, souvent sous forme de film mince, sur une surface. À l'intérieur d'un four CVD spécialisé, des gaz précurseurs volatils sont introduits et chauffés, ce qui les amène à subir une réaction chimique ou une décomposition qui dépose une couche solide sur un objet cible, appelé substrat. Cette méthode construit essentiellement de nouveaux matériaux molécule par molécule.

Le dépôt chimique en phase vapeur ne doit pas être compris comme une simple technique de revêtement, mais comme un processus de construction chimique précis. Il exploite les réactions en phase gazeuse dans un environnement hautement contrôlé pour créer des matériaux solides supérieurs et de haute performance directement sur la surface d'un substrat.

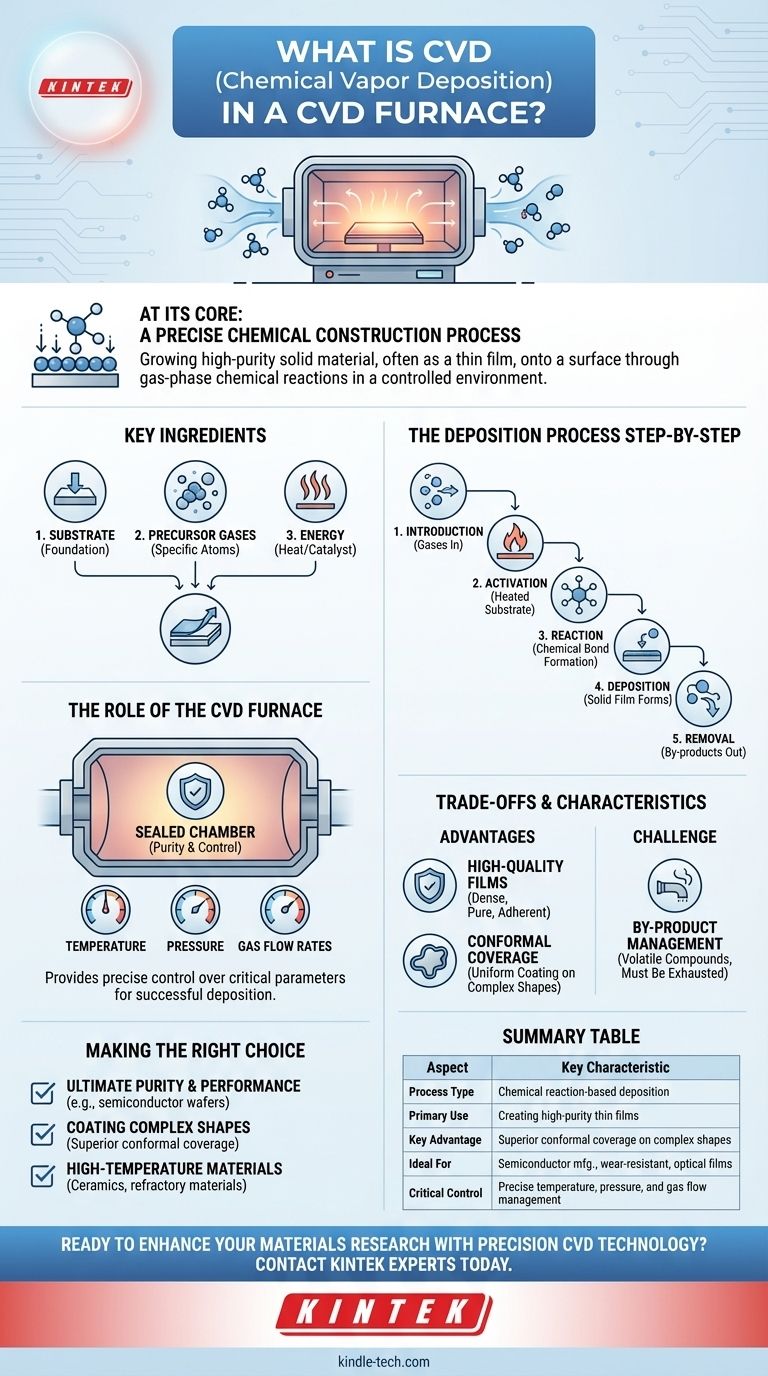

Comment fonctionne fondamentalement le CVD

Pour comprendre le processus, il est préférable de le décomposer en ses composants essentiels et sa séquence d'événements. L'ensemble de l'opération est une réaction chimique soigneusement chorégraphiée au niveau microscopique.

Les ingrédients clés

Le processus CVD nécessite trois composants principaux :

- Le substrat : C'est le matériau de base ou l'objet qui recevra le nouveau film. Il sert de fondation sur laquelle le matériau solide est cultivé.

- Gaz précurseurs : Ce sont des composés chimiques volatils à l'état gazeux ou vapeur. Ils contiennent les atomes spécifiques (par exemple, silicium, carbone, titane) nécessaires pour créer le film solide désiré.

- Énergie : Généralement sous forme de chaleur provenant du four, cette énergie est le catalyseur. Elle fournit l'énergie d'activation nécessaire pour rompre les liaisons chimiques dans les gaz précurseurs et entraîner la réaction de dépôt.

Le processus de dépôt étape par étape

Le processus à l'intérieur du four CVD suit une séquence claire :

- Introduction : Un ou plusieurs gaz précurseurs sont introduits dans la chambre de réaction du four, qui est souvent maintenue sous vide.

- Activation : Le substrat est chauffé à une température de réaction précise, ce qui chauffe à son tour les gaz précurseurs circulant sur sa surface.

- Réaction : La chaleur déclenche une réaction chimique. Les gaz précurseurs se décomposent (se désintègrent) ou réagissent avec d'autres gaz près du substrat chaud.

- Dépôt : À la suite de cette réaction, un nouveau matériau solide se forme et se lie chimiquement à la surface du substrat, créant un film mince dense et uniforme.

- Élimination : La réaction crée également des sous-produits volatils (gaz résiduaires), qui sont continuellement éliminés de la chambre par un flux de gaz ou un système de vide.

Pourquoi une réaction "chimique" est cruciale

Le terme "chimique" est essentiel. Il ne s'agit pas d'une simple condensation, où un gaz se transforme en liquide ou en solide. Le CVD implique la création d'un matériau solide entièrement nouveau par la formation de liaisons chimiques, ce qui donne un film fortement adhéré au substrat.

Le rôle du four CVD

Le four est bien plus qu'un simple four ; c'est l'environnement autonome où l'ensemble du processus est géré. Sa fonction principale est de fournir un contrôle précis des conditions nécessaires à un dépôt réussi.

Plus que de la simple chaleur

Bien que fournir une chaleur uniforme et stable soit la tâche la plus évidente du four, il sert également de chambre de réaction scellée. Ce confinement est essentiel pour maintenir la pureté et contrôler l'environnement chimique.

Contrôle des paramètres critiques

Pour obtenir un film de haute qualité, le système de four doit gérer méticuleusement plusieurs variables :

- Température : Détermine le taux et le type de réaction chimique.

- Pression : Le niveau de vide affecte la pureté de l'environnement et le chemin des molécules de gaz.

- Débits de gaz : Contrôle précisément l'approvisionnement en gaz précurseurs, influençant directement la composition et le taux de croissance du film.

Comprendre les compromis et les caractéristiques

Comme tout processus de fabrication avancé, le CVD présente des avantages distincts et des défis inhérents qui le rendent adapté à des applications spécifiques.

Principal avantage : Films de haute qualité

Le CVD est réputé pour produire des matériaux d'une qualité exceptionnellement élevée. Les films sont généralement très denses, purs et présentent une excellente adhérence au substrat, ce qui les rend idéaux pour les applications haute performance.

Le défi des sous-produits

Parce que le CVD est une réaction chimique, il produit toujours des sous-produits. Ces composés volatils peuvent être corrosifs, toxiques ou inflammables, et ils doivent être gérés et évacués en toute sécurité du système.

Couverture conforme

Une force significative du CVD est sa capacité à revêtir uniformément des formes complexes et tridimensionnelles. Étant donné que le précurseur est un gaz, il peut pénétrer de petites cavités et revêtir toutes les surfaces exposées de manière égale, un exploit difficile à réaliser pour les méthodes de dépôt en ligne de mire.

Faire le bon choix pour votre objectif

Le choix du CVD est une décision basée sur les propriétés requises du matériau final.

- Si votre objectif principal est la pureté et la performance ultimes : Le CVD est le premier choix pour des applications telles que la fabrication de plaquettes semi-conductrices, les revêtements optiques et les couches résistantes à l'usure où l'intégrité du matériau est primordiale.

- Si votre objectif principal est le revêtement de formes complexes ou complexes : La nature gazeuse du CVD offre une couverture conforme supérieure, assurant une épaisseur de film uniforme même sur des surfaces non planes.

- Si votre objectif principal est les matériaux à haute température : Le CVD est couramment utilisé pour créer des céramiques et d'autres matériaux réfractaires capables de résister à des environnements thermiques extrêmes.

En fin de compte, le dépôt chimique en phase vapeur offre une méthode puissante pour construire des matériaux à partir de zéro, permettant la création de films avancés qui sont souvent impossibles à obtenir par d'autres moyens.

Tableau récapitulatif :

| Aspect | Caractéristique clé |

|---|---|

| Type de processus | Dépôt basé sur une réaction chimique |

| Utilisation principale | Création de films minces de haute pureté |

| Avantage clé | Couverture conforme supérieure sur des formes complexes |

| Idéal pour | Fabrication de semi-conducteurs, revêtements résistants à l'usure, films optiques |

| Contrôle critique | Gestion précise de la température, de la pression et du débit de gaz |

Prêt à améliorer votre recherche de matériaux avec la technologie CVD de précision ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les besoins de laboratoire. Nos fours CVD offrent le contrôle exact et la fiabilité requis pour le dépôt de films minces de haute pureté. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent accélérer vos projets innovants dans le développement de semi-conducteurs, les revêtements avancés et la science des matériaux.

Guide Visuel

Produits associés

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Quelle est la construction et le fonctionnement du dépôt chimique en phase vapeur ? Un guide pour la fabrication de films minces de haute pureté

- En quoi le PVD diffère-t-il du CVD ? Choisir le bon procédé de revêtement en couche mince

- Qu'est-ce que la technique CVD thermique ? Le secret des hautes températures pour des revêtements supérieurs

- Qu'est-ce que l'appareil de dépôt chimique en phase vapeur ? Les composants essentiels pour le dépôt de couches minces

- Quelle est la méthode CVD pour les diamants synthétiques ? Cultiver des diamants de laboratoire à partir de gaz avec précision