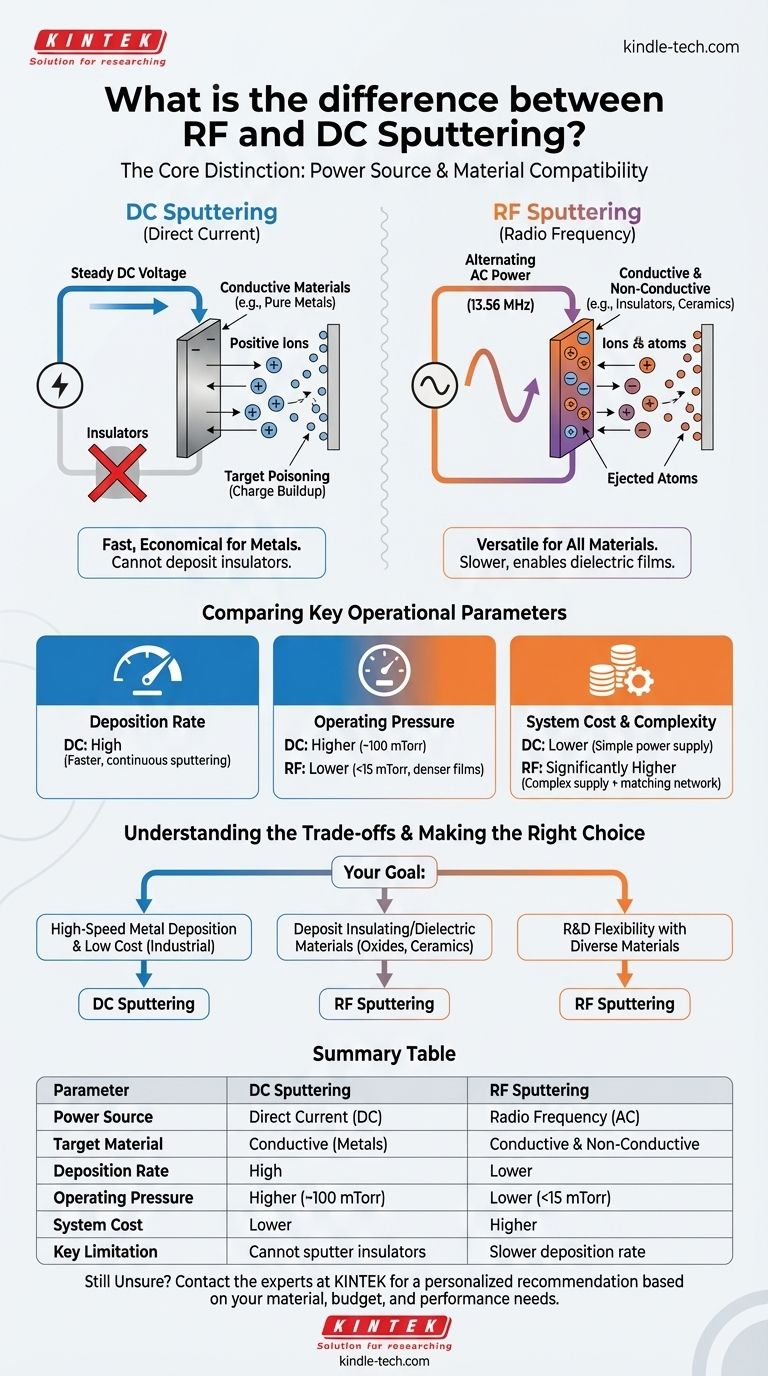

La différence fondamentale entre le sputtering RF et DC réside dans le type de source d'alimentation qu'ils utilisent et, par conséquent, dans les types de matériaux qu'ils peuvent déposer. Le sputtering DC (courant continu) utilise une tension CC stable et est très efficace pour les matériaux conducteurs comme les métaux purs. Le sputtering RF (radiofréquence) utilise une source d'alimentation CA alternée, ce qui lui permet de déposer avec succès des matériaux non conducteurs ou isolants — une tâche impossible pour le sputtering DC.

Votre choix entre ces deux méthodes n'est pas arbitraire ; il est entièrement dicté par le matériau cible. Le sputtering DC est le cheval de bataille rapide et économique pour le dépôt de métaux, tandis que le sputtering RF offre la polyvalence essentielle nécessaire pour les films minces isolants (diélectriques).

La distinction fondamentale : alimentation et compatibilité des matériaux

Le choix entre le sputtering RF et DC commence et se termine par les propriétés électriques du matériau que vous avez l'intention de déposer sur votre substrat.

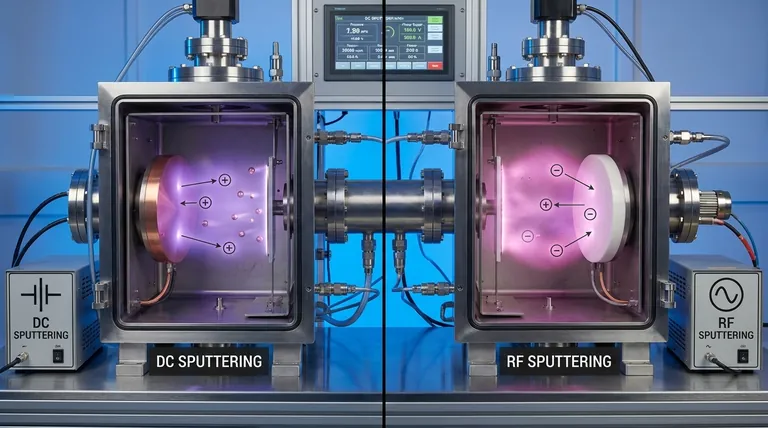

Comment fonctionne le sputtering DC

Dans un système de sputtering DC, une haute tension CC est appliquée au matériau cible, lui conférant une forte charge négative. Cela attire les ions chargés positivement du gaz plasma (comme l'Argon).

Ces ions accélèrent et frappent la cible avec une grande force, arrachant des atomes qui voyagent ensuite et se déposent sous forme de film mince sur le substrat. Ce processus est simple, rapide et très efficace.

La limitation critique du DC

La méthode DC repose sur le fait que le matériau cible soit électriquement conducteur pour évacuer la charge des ions positifs entrants.

Si vous tentez d'utiliser un matériau non conducteur (isolant), tel qu'un oxyde céramique, la charge positive des ions s'accumule rapidement sur la surface de la cible. Cette accumulation, connue sous le nom d'« empoisonnement de la cible », finit par repousser tout ion positif supplémentaire, arrêtant le processus de sputtering et provoquant potentiellement des arcs électriques dommageables.

Comment le sputtering RF résout le problème

Le sputtering RF surmonte cette limitation en utilisant une source d'alimentation CA qui inverse sa polarité à une fréquence radio (généralement 13,56 MHz).

Pendant une moitié du cycle, la cible est négative, attirant les ions et provoquant le sputtering, tout comme dans un système DC. Pendant l'autre moitié, la cible devient positive, attirant les électrons du plasma. Ces électrons neutralisent instantanément la charge positive accumulée pendant la phase de sputtering.

Cette commutation rapide empêche l'accumulation de charge, permettant le sputtering continu et stable des matériaux isolants.

Comparaison des paramètres opérationnels clés

Au-delà de la compatibilité des matériaux, les deux méthodes diffèrent en termes de vitesse, de conditions de fonctionnement et de coût.

Taux de dépôt et efficacité

Le sputtering DC présente généralement un taux de dépôt beaucoup plus élevé. Comme son énergie est continuellement dédiée au sputtering de la cible, il est nettement plus rapide et plus efficace pour déposer des métaux.

Le sputtering RF est intrinsèquement plus lent car une partie de son cycle est utilisée pour la neutralisation de la charge plutôt que pour le sputtering.

Pression de fonctionnement

Les systèmes RF peuvent maintenir un plasma stable à des pressions de gaz plus faibles (par exemple, inférieures à 15 mTorr) par rapport aux systèmes DC (qui peuvent nécessiter jusqu'à 100 mTorr).

Une pression plus faible est souvent avantageuse. Cela signifie qu'il y a moins d'atomes de gaz entre la cible et le substrat, ce qui entraîne moins de collisions et un chemin plus direct pour les atomes pulvérisés. Cela peut conduire à des films plus denses et de meilleure qualité.

Complexité et coût du système

Un système de sputtering DC est relativement simple et peu coûteux, ne nécessitant qu'une alimentation électrique CC haute tension.

Un système RF est plus complexe et nettement plus coûteux. Il nécessite une alimentation RF spécialisée et un réseau d'adaptation d'impédance pour délivrer efficacement l'énergie au plasma, ce qui augmente à la fois le coût initial et la complexité opérationnelle.

Comprendre les compromis

Choisir une technique de sputtering nécessite d'équilibrer vos besoins en matériaux par rapport aux contraintes de performance et de budget.

Le dilemme polyvalence contre vitesse

Le sputtering RF offre une polyvalence inégalée, capable de déposer presque tous les matériaux, des métaux purs aux isolants céramiques complexes. Le compromis pour cette flexibilité est un taux de dépôt plus faible.

Le sputtering DC est un spécialiste. Il fait une chose — déposer des matériaux conducteurs — extrêmement bien, privilégiant la vitesse et le débit avant tout.

Le dilemme coût contre capacité

Le sputtering DC est le choix économique évident pour la production à haut volume de revêtements métalliques. Sa simplicité et son efficacité maintiennent les coûts opérationnels bas.

Le sputtering RF représente un investissement nécessaire pour la recherche ou la fabrication impliquant des matériaux diélectriques. Le coût plus élevé permet d'accéder à une catégorie de matériaux que les systèmes DC ne peuvent tout simplement pas traiter.

Faire le bon choix pour votre objectif

Les exigences de votre application indiqueront directement la technologie appropriée.

- Si votre objectif principal est de déposer des métaux conducteurs à haute vitesse et à faible coût : Le sputtering DC est le choix clair et supérieur, en particulier pour les applications à l'échelle industrielle.

- Si votre objectif principal est de déposer des matériaux isolants (diélectriques) tels que des oxydes, des nitrures ou des céramiques : Le sputtering RF est l'option essentielle et la seule viable, car le sputtering DC ne peut pas traiter ces matériaux.

- Si votre objectif principal est la recherche et le développement avec divers matériaux : Un système de sputtering RF offre une flexibilité maximale, vous permettant d'expérimenter avec des cibles conductrices et non conductrices.

En fin de compte, comprendre cette différence fondamentale dans la distribution de l'énergie vous permet de sélectionner l'outil précis requis pour vos objectifs de dépôt de matériaux.

Tableau récapitulatif :

| Paramètre | Sputtering DC | Sputtering RF |

|---|---|---|

| Source d'alimentation | Courant continu (DC) | Radiofréquence (AC) |

| Matériau cible | Conducteur (Métaux) | Conducteur et non conducteur (Isolants, Céramiques) |

| Taux de dépôt | Élevé | Plus faible |

| Pression de fonctionnement | Plus élevée (~100 mTorr) | Plus faible (<15 mTorr) |

| Coût du système | Plus faible | Plus élevé |

| Limitation principale | Ne peut pas pulvériser de matériaux isolants | Taux de dépôt plus lent |

Vous ne savez toujours pas quelle méthode de sputtering convient à votre projet ?

Choisir entre le sputtering RF et DC est essentiel pour obtenir des films minces de haute qualité. Les experts de KINTEK peuvent vous aider à prendre cette décision en fonction de votre matériau spécifique, de votre budget et de vos exigences de performance.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire précis et de consommables pour tous vos besoins de dépôt. Que vous vous concentriez sur des revêtements métalliques à haut débit avec DC ou des films diélectriques polyvalents avec RF, nous avons la solution.

Contactez notre équipe technique dès aujourd'hui pour discuter de votre application et obtenir une recommandation personnalisée. Laissez KINTEK être votre partenaire dans la recherche et la production de matériaux avancés.

#ContactForm pour commencer !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quels sont les avantages de la technique CVD par rapport aux autres procédés de dépôt ? Revêtement conforme supérieur pour les pièces 3D complexes

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) pour la synthèse du graphène ? Un guide pour une production de graphène évolutive et de haute qualité

- Qu'est-ce qu'un équipement de pulvérisation cathodique ? Un guide pour le dépôt de couches minces de précision pour votre laboratoire

- Quelles sont les utilisations du dépôt de couches atomiques ? Obtenez des films minces parfaits pour la microélectronique et plus encore

- Pourquoi le graphite haute densité est-il sélectionné pour les chambres de réaction CVD de ZrC ? Assurer une haute pureté et une stabilité thermique

- Quels sont les différents types de pulvérisation cathodique ? Un guide des méthodes DC, RF, magnétron et faisceau d'ions

- Comment sont fabriqués les films minces ? Un guide des méthodes de dépôt chimique et physique

- Quelle est la méthode CVD pour les diamants synthétiques ? Cultiver des diamants de laboratoire à partir de gaz avec précision