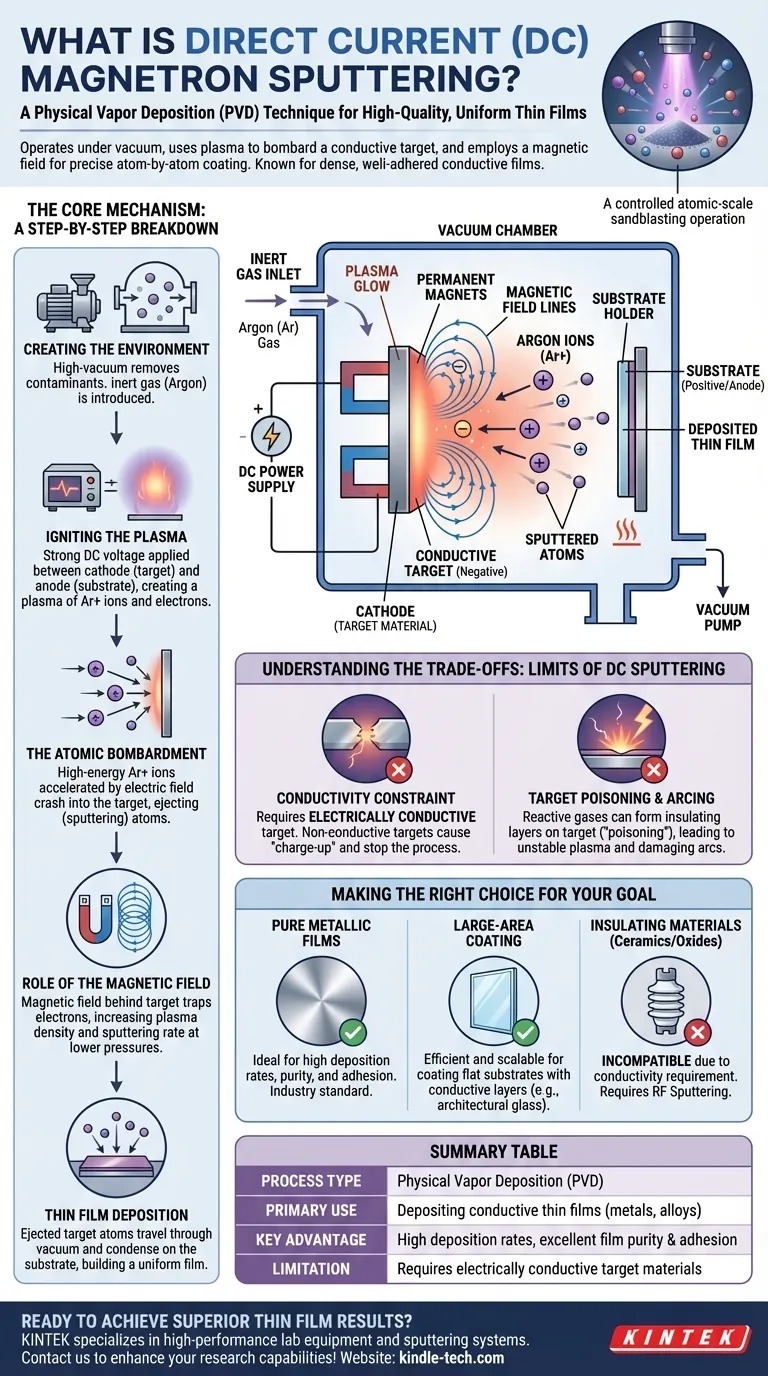

À la base, la pulvérisation cathodique magnétron DC est une technique de dépôt physique en phase vapeur (PVD) utilisée pour déposer des films minces uniformes et de haute qualité sur un substrat. Elle fonctionne sous vide en créant un plasma, en utilisant ce plasma pour bombarder un matériau source (la "cible"), et en contrôlant précisément le processus avec un champ magnétique pour revêtir un substrat atome par atome. Cette méthode est très appréciée pour sa capacité à produire des films denses et bien adhérents à partir de matériaux conducteurs.

Ce processus peut être visualisé comme une opération de sablage à l'échelle atomique, hautement contrôlée. Au lieu de sable, il utilise du gaz ionisé (plasma) pour arracher des atomes d'un matériau source, qui voyagent ensuite à travers un vide et se déposent sous forme de couche ultrafine sur un composant.

Le mécanisme fondamental : une explication étape par étape

Pour vraiment comprendre la pulvérisation cathodique magnétron DC, nous devons la décomposer en ses parties constitutives. Chaque étape s'appuie sur la précédente, culminant dans la création d'un film mince.

Étape 1 : Création de l'environnement

L'ensemble du processus se déroule dans une chambre à vide poussé. Ce vide est essentiel pour deux raisons : il élimine les contaminants qui pourraient compromettre la pureté du film et il permet aux atomes pulvérisés de voyager sans entrave de la cible au substrat.

Une fois le vide atteint, une petite quantité, précisément contrôlée, de gaz inerte, généralement de l'argon (Ar), est introduite dans la chambre.

Étape 2 : Allumage du plasma

Une forte tension continue (DC) est appliquée entre deux électrodes : le matériau source, appelé la cible, est l'électrode négative (cathode), et le porte-substrat ou la paroi de la chambre agit comme l'électrode positive (anode).

Cette haute tension énergise le gaz argon, arrachant des électrons aux atomes d'argon et créant un mélange d'ions argon chargés positivement (Ar+) et d'électrons libres. Ce gaz ionisé est appelé plasma, qui émet souvent une lueur colorée caractéristique.

Étape 3 : Le bombardement atomique

Les ions argon chargés positivement sont accélérés par le fort champ électrique et s'écrasent sur la surface de la cible chargée négativement avec une force immense.

Cette collision de haute énergie agit comme une rupture de billard subatomique, éjectant ou "pulvérisant" des atomes individuels du matériau cible. Ces atomes neutres pulvérisés voyagent maintenant à travers la chambre à vide.

Étape 4 : Le rôle du champ magnétique

C'est la partie "magnétron" du nom et l'innovation clé. Un puissant champ magnétique est configuré directement derrière la cible.

Ce champ magnétique n'affecte pas les atomes neutres pulvérisés, mais il piège les électrons plus légers et chargés négativement du plasma, les forçant à suivre une trajectoire en spirale près de la surface de la cible. Ce piège à électrons augmente considérablement la probabilité que les électrons entrent en collision avec et ionisent davantage d'atomes d'argon.

Le résultat est un plasma beaucoup plus dense et intense, concentré là où il est nécessaire, c'est-à-dire devant la cible. Cela augmente considérablement le taux de pulvérisation et permet au processus de fonctionner à des pressions de gaz plus basses, ce qui conduit à un film de plus grande pureté.

Étape 5 : Dépôt de film mince

Les atomes cibles éjectés traversent le vide jusqu'à ce qu'ils atterrissent sur le substrat (la pièce à revêtir).

À leur arrivée, ces atomes se condensent sur la surface froide du substrat, formant progressivement un film mince, dense et très uniforme.

Comprendre les compromis : les limites de la pulvérisation cathodique DC

Bien que puissante, la technique de pulvérisation cathodique magnétron DC présente des limitations spécifiques qu'il est crucial de comprendre.

La contrainte de conductivité

L'exigence fondamentale pour la pulvérisation cathodique DC est un flux constant de courant électrique. Cela signifie que le matériau cible doit être électriquement conducteur.

Si une cible non conductrice (diélectrique ou isolante) est utilisée, une charge positive provenant des ions argon impactants s'accumule rapidement à sa surface. Cet effet de "charge-up" neutralise la tension négative et arrête efficacement le processus de pulvérisation.

Empoisonnement de la cible et formation d'arcs

Dans certains processus, un gaz réactif comme l'oxygène ou l'azote est intentionnellement ajouté pour former des films composés (par exemple, des oxydes ou des nitrures). Cependant, cela peut entraîner la formation d'une couche isolante sur la cible conductrice elle-même.

Ce phénomène, connu sous le nom d'empoisonnement de la cible, peut entraîner un plasma instable et des événements d'arc destructeurs, qui peuvent endommager l'alimentation électrique et la qualité du film déposé. Pour les matériaux isolants, des techniques alternatives comme la pulvérisation RF (radiofréquence) sont nécessaires.

Faire le bon choix pour votre objectif

La pulvérisation cathodique magnétron DC est une technologie fondamentale dans le dépôt de films minces, mais son application dépend entièrement de votre matériau et de votre objectif.

- Si votre objectif principal est le dépôt de films métalliques purs : La pulvérisation cathodique magnétron DC est la norme industrielle, offrant des taux de dépôt élevés, une excellente pureté de film et une adhérence supérieure.

- Si votre objectif principal est le revêtement industriel de grande surface (par exemple, le verre architectural) : L'efficacité et l'évolutivité de la pulvérisation cathodique magnétron DC en font un choix idéal pour le revêtement de grands substrats plats avec des couches conductrices.

- Si votre objectif principal est le dépôt de matériaux isolants (comme les céramiques ou les oxydes) : Vous devez vous tourner vers une alternative comme la pulvérisation RF, car le mécanisme fondamental de la pulvérisation cathodique DC est incompatible avec les cibles non conductrices.

En comprenant son mécanisme et ses limitations, vous pouvez tirer parti efficacement de la pulvérisation cathodique magnétron DC pour obtenir des films minces d'une qualité exceptionnelle.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Utilisation principale | Dépôt de films minces conducteurs (métaux, alliages) |

| Avantage clé | Taux de dépôt élevés, excellente pureté et adhérence du film |

| Limitation | Nécessite des matériaux cibles électriquement conducteurs |

| Idéal pour | Revêtements de grande surface, applications industrielles et films métalliques purs |

Prêt à obtenir des résultats supérieurs en matière de films minces dans votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris les systèmes de pulvérisation conçus pour la précision et la fiabilité. Que vous revêtiez des matériaux conducteurs ou que vous ayez besoin de conseils d'experts sur la bonne technique PVD pour votre projet, notre équipe est là pour vous aider. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et faire avancer votre recherche !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quel est le mécanisme du SPS ? Déverrouiller la densification rapide à basse température

- Qu'est-ce que la méthode de frittage par plasma ? Débloquez la fabrication rapide de matériaux à haute densité

- Qu'est-ce que le frittage plasma par étincelles des polymères ? Créez rapidement des matériaux denses et performants

- Qu'est-ce que le processus de frittage plasma ? Obtenez une densification rapide et performante des matériaux

- Quelle est la différence entre le frittage par plasma étincelle et le frittage éclair ? Un guide des méthodes de frittage avancées