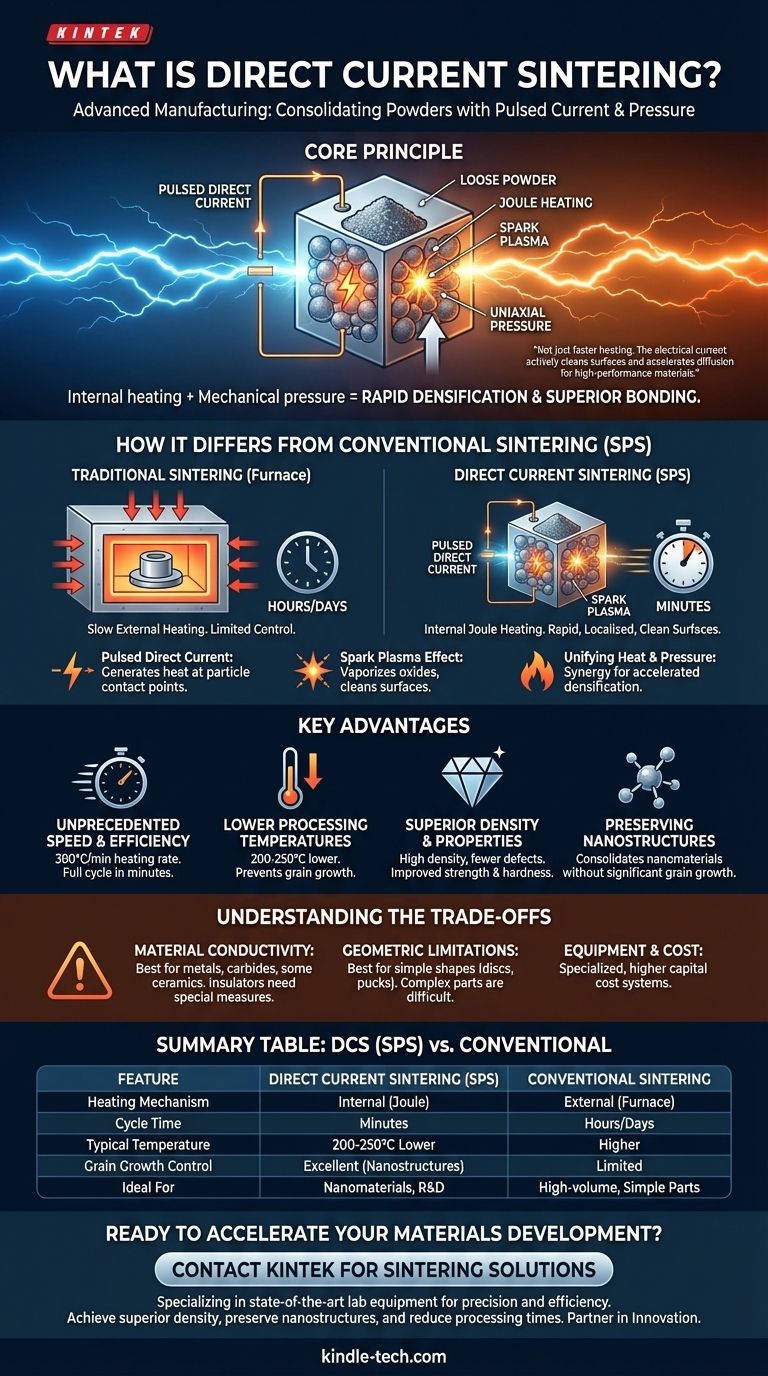

À la base, le frittage par courant continu est une technique de fabrication avancée qui consolide les poudres en une masse solide en faisant passer un courant électrique continu pulsé et à ampérage élevé directement à travers le matériau. Contrairement aux méthodes traditionnelles qui reposent sur un chauffage externe dans un four, ce processus utilise la résistance électrique du matériau lui-même pour générer de la chaleur en interne tout en appliquant simultanément une pression mécanique. Cette combinaison entraîne une densification beaucoup plus rapide et plus efficace, souvent à des températures globales plus basses.

La distinction essentielle est que le frittage par courant continu n'est pas seulement un moyen plus rapide de chauffer un matériau. Le courant électrique lui-même joue un rôle actif dans le processus de consolidation, nettoyant les surfaces des particules et accélérant la diffusion, ce qui permet de créer des matériaux denses et performants dans une fraction du temps requis par les méthodes conventionnelles basées sur un four.

Comment cela diffère-t-il du frittage conventionnel

Le frittage traditionnel consiste à placer une pièce préformée (un « corps vert ») dans un four, à la chauffer lentement pendant des heures, voire des jours, et à permettre au transfert de chaleur de consolider les particules. Le frittage par courant continu, plus communément appelé frittage par plasma étincelle (SPS), modifie fondamentalement cette dynamique.

Le rôle du courant continu pulsé

Dans un processus SPS, la poudre meuble est placée dans une matrice conductrice (généralement en graphite). Au lieu de la chauffer de l'extérieur, un courant continu pulsé est passé directement à travers la matrice et la poudre elle-même.

Ceci crée un échauffement Joule rapide, où la chaleur est générée aux points de contact entre les particules de poudre individuelles. Ce chauffage est incroyablement rapide et localisé exactement là où il est le plus nécessaire pour que la liaison se produise.

L'effet « Plasma étincelle »

La nature pulsée du courant peut générer des décharges d'étincelles momentanées dans les vides microscopiques entre les particules de poudre.

Ceci crée un plasma localisé qui a un effet critique : il nettoie les surfaces des particules en vaporisant les gaz adsorbés et en décomposant les couches d'oxyde. Les surfaces propres peuvent se lier beaucoup plus efficacement et à des températures plus basses.

Unification de la chaleur et de la pression

Bien que le pressage à chaud conventionnel utilise également la chaleur et la pression, le SPS les applique avec une synergie unique. L'application simultanée d'une pression uniaxiale et du chauffage interne rapide force les particules à se rapprocher tandis que leurs surfaces sont dans un état idéal pour la liaison.

Cette synergie accélère considérablement la densification, le processus d'élimination de la porosité et de transformation de la poudre en un objet solide.

Les principaux avantages par rapport aux méthodes traditionnelles

Le mécanisme unique du frittage par courant continu offre plusieurs avantages significatifs et mesurables par rapport aux techniques basées sur un four.

Vitesse et efficacité sans précédent

L'avantage le plus spectaculaire est la vitesse. Les vitesses de chauffage peuvent dépasser 300°C par minute, contre seulement 5 à 8°C par minute dans un four conventionnel.

Cela signifie qu'un cycle de frittage complet peut être achevé en quelques minutes, au lieu des heures ou des jours requis par les méthodes traditionnelles, augmentant considérablement le débit pour la recherche et le développement.

Températures de traitement plus basses

Étant donné que le courant électrique aide activement le processus de liaison, la température maximale requise est souvent 200°C à 250°C inférieure à celle du frittage conventionnel.

Des températures plus basses sont cruciales pour prévenir les changements indésirables dans le matériau, tels que la croissance excessive des grains, qui peut dégrader les propriétés mécaniques.

Densité supérieure et propriétés finales

La combinaison du nettoyage de surface, du chauffage rapide et de la pression simultanée donne des matériaux avec une densité exceptionnellement élevée et moins de défauts internes. Cela se traduit directement par une résistance, une dureté et d'autres caractéristiques de performance améliorées.

Préservation des nanostructures

Pour la science des matériaux avancés, c'est un avantage critique. Le chauffage conventionnel de longue durée provoque le grossissement des nanomatériaux, détruisant leurs propriétés uniques.

La vitesse et les températures plus basses du frittage par courant continu permettent de consolider des poudres de taille nanométrique en une pièce solide sans croissance significative des grains, préservant ainsi la nanostructure et ses propriétés améliorées dans le produit final.

Comprendre les compromis

Bien que puissant, le frittage par courant continu n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Exigences de conductivité des matériaux

Le processus repose sur le passage du courant à travers le matériau. Il fonctionne exceptionnellement bien pour les matériaux conducteurs et semi-conducteurs comme les métaux, les carbures et certaines céramiques.

Pour les céramiques isolantes électriquement, des mesures spéciales sont nécessaires, telles que l'utilisation d'une matrice conductrice pour chauffer l'échantillon indirectement ou le mélange de la poudre avec des additifs conducteurs, ce qui ajoute de la complexité.

Limitations géométriques et de taille

Le SPS est généralement effectué dans une presse simple et uniaxiale utilisant une matrice cylindrique. Cela signifie qu'il est mieux adapté à la production de formes simples telles que des disques, des pastilles et des blocs rectangulaires. La création de pièces aux géométries complexes est difficile et souvent peu pratique.

Équipement et coût

Les systèmes SPS sont des machines spécialisées qui sont plus complexes et entraînent un coût d'investissement initial plus élevé que les fours à haute température standard. Le processus est un compromis entre un investissement initial plus élevé et des gains significatifs en vitesse et en qualité des matériaux.

Le frittage par courant continu convient-il à votre application ?

Choisir la bonne méthode de frittage dépend entièrement de votre matériau, du résultat souhaité et des objectifs de production.

- Si votre objectif principal est la recherche sur les matériaux avancés (nanomatériaux, composites, alliages nouveaux) : Le frittage par courant continu est le choix supérieur, car sa capacité à préserver les microstructures délicates est inégalée.

- Si votre objectif principal est le développement rapide de processus et la découverte de matériaux : Les temps de cycle extrêmement courts le rendent idéal pour itérer rapidement sur différentes compositions et paramètres de traitement.

- Si votre objectif principal est la production en grand volume de pièces simples et établies : La métallurgie des poudres traditionnelle et le frittage en four peuvent offrir une solution plus rentable à une échelle massive.

- Si votre objectif principal est de créer des pièces de grande taille ou géométriquement complexes : Les méthodes telles que le pressage isostatique ou l'impression 3D suivie d'un frittage conventionnel sont mieux adaptées aux formes complexes.

En fin de compte, le frittage par courant continu offre un niveau exceptionnel de contrôle sur le processus de consolidation des matériaux, permettant la création de matériaux de nouvelle génération qui ne sont tout simplement pas réalisables avec les techniques traditionnelles.

Tableau récapitulatif :

| Caractéristique | Frittage par courant continu (SPS) | Frittage conventionnel |

|---|---|---|

| Mécanisme de chauffage | Interne (échauffement Joule via courant CC pulsé) | Externe (chauffage par four) |

| Temps de cycle | Minutes | Heures ou jours |

| Température typique | 200-250°C inférieure | Plus élevée |

| Contrôle de la croissance des grains | Excellent (préserve les nanostructures) | Limité |

| Idéal pour | Nanomatériaux, composites, R&D | Pièces simples à grand volume |

Prêt à accélérer votre développement de matériaux avec une technologie de frittage avancée ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire de pointe, y compris des solutions de frittage, pour répondre aux besoins exigeants des laboratoires modernes. Notre expertise peut vous aider à obtenir une densité de matériau supérieure, à préserver les nanostructures délicates et à réduire considérablement vos temps de traitement.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont nos équipements spécialisés peuvent apporter précision et efficacité à vos projets de recherche et développement. Laissez KINTEK être votre partenaire d'innovation.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Qu'est-ce qu'une machine SPS ? Un guide pour la fabrication rapide et haute performance de matériaux

- Comment un four de pressage à chaud sous vide contribue-t-il à la densification des céramiques de solutions solides (Ti,M)3AlC2 ?

- Quel rôle le four de frittage sous vide joue-t-il dans la production de céramiques de ZnS ? Atteignez l'excellence optique

- Comment la technologie de pressage à chaud contribue-t-elle aux cristaux semi-conducteurs de TlBr ? Maîtriser la consolidation de matériaux de haute pureté

- Quel est le processus du SPS ? Un guide complet sur le frittage plasma par étincelles

- Comment un four de frittage sous vide à chaud facilite-t-il la préparation de masses d'alliage Nb-22.5Cr-5Si de haute densité ? Atteindre une densité de 99 %

- Quelles sont les fonctions principales d'un four de pressage à chaud sous vide ? Optimiser la densification des composites à matrice CNT/Al

- Quels sont les fondamentaux du procédé de frittage par plasma étincelle ? Débloquez une consolidation de matériaux rapide et haute performance