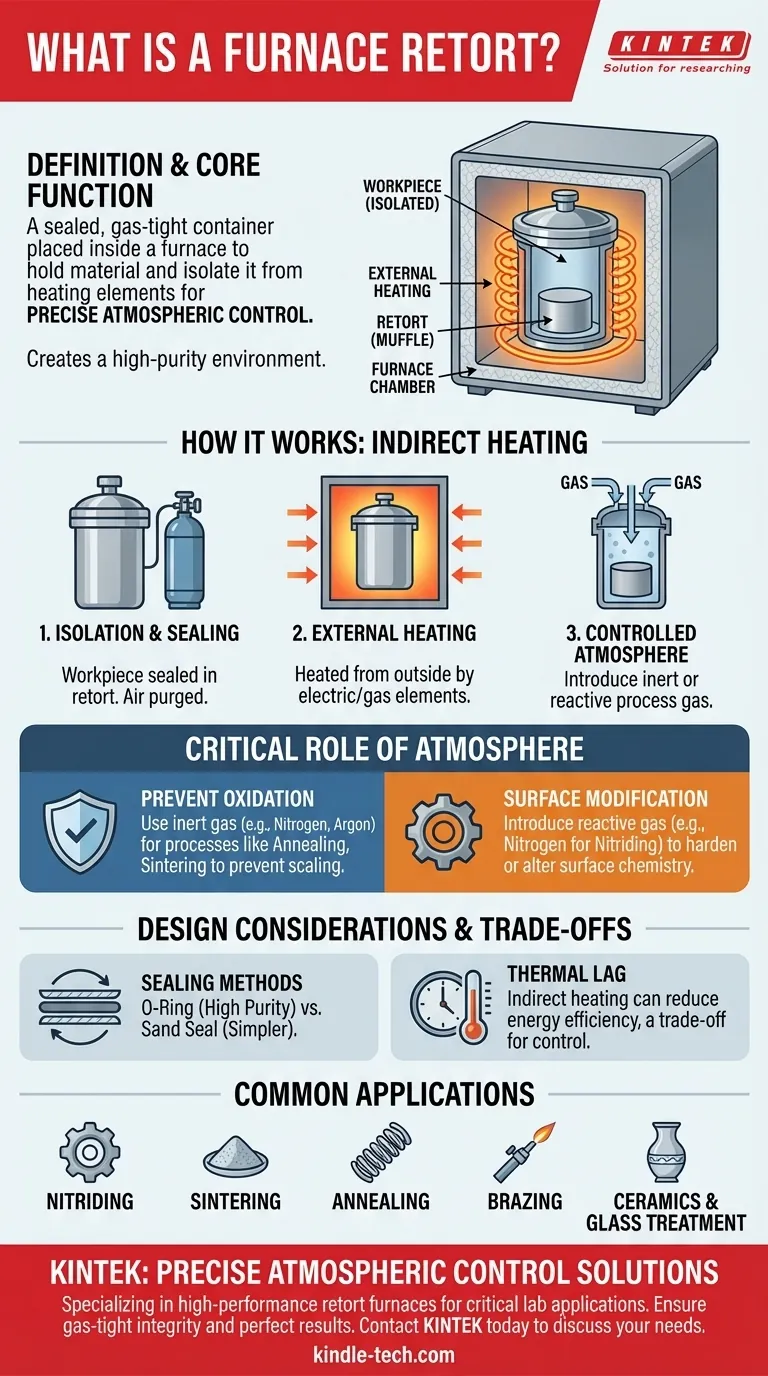

Dans le contexte du traitement thermique industriel, une cornue de four est un conteneur scellé et étanche aux gaz placé à l'intérieur d'un four. Son objectif est de contenir le matériau en cours de traitement et de l'isoler des éléments chauffants du four et de l'atmosphère extérieure. Cette séparation permet un contrôle précis des conditions atmosphériques pendant le processus thermique.

La fonction principale d'une cornue n'est pas seulement de contenir le matériau, mais de créer une atmosphère contrôlée de haute pureté. Cette isolation est essentielle pour les processus de traitement thermique sensibles où l'exposition à l'oxygène ou à d'autres gaz réactifs compromettrait l'intégrité et les propriétés du produit final.

Comment fonctionne un four à cornue

Un four à cornue fonctionne selon un principe simple mais efficace : le chauffage indirect dans un environnement contrôlé. La cornue est le composant central qui rend cela possible.

Le principe de base : l'isolation

La pièce à traiter est placée à l'intérieur de la cornue, qui est ensuite scellée pour être étanche à l'air. L'ensemble de la cornue est ensuite chauffé de l'extérieur dans la chambre principale du four.

Cette conception crée une atmosphère intérieure distincte à l'intérieur de la cornue, séparée de l'atmosphère du four lui-même. Cette chambre intérieure est souvent appelée muffle (étouffoir).

Chauffage externe

Le four chauffe la cornue de l'extérieur. Ceci est généralement réalisé à l'aide de résistances électriques ou de brûleurs à gaz.

Étant donné que les éléments chauffants sont à l'extérieur de la cornue, les sous-produits de la combustion (dans un four à gaz) ou les contaminants provenant des éléments ne peuvent pas affecter la pièce.

Construction à haute température

Les cornues sont fabriquées à partir de matériaux conçus pour résister à des contraintes thermiques extrêmes sans se dégrader.

Elles sont généralement fabriquées en acier résistant aux hautes températures ou en alliages spécialisés à base de nickel qui maintiennent leur intégrité structurelle et leurs propriétés d'étanchéité aux températures élevées.

Le rôle critique de l'atmosphère

La capacité à contrôler l'atmosphère est la principale raison d'utiliser un four à cornue. Ce contrôle permet des processus qui seraient autrement impossibles dans un four standard.

Prévention de l'oxydation et de la contamination

De nombreux processus de traitement thermique, tels que le recuit ou le frittage, nécessitent un environnement exempt d'oxygène pour prévenir la formation de calamine et l'oxydation à la surface du matériau. Une cornue peut être purgée d'air et remplie d'un gaz inerte comme l'azote ou l'argon pour créer cette atmosphère protectrice.

Introduction d'un gaz de procédé

Pour d'autres processus, l'objectif est d'introduire un gaz réactif spécifique pour modifier chimiquement la surface de la pièce.

Un exemple typique est la nitruration, où un gaz riche en azote est introduit dans la cornue pour durcir la surface d'une pièce en acier. La cornue contient le gaz de procédé et assure qu'il interagit uniformément avec le matériau.

Comprendre la conception et les compromis

Les fours à cornue existent dans différentes configurations, et le choix de la conception implique des compromis spécifiques liés à la pureté du processus et à la complexité.

Méthodes d'étanchéité

La méthode utilisée pour sceller la cornue est essentielle pour la pureté atmosphérique.

Un joint torique en silicone fixé par des pinces offre le plus haut niveau d'étanchéité aux gaz et est préféré pour les processus nécessitant une pureté atmosphérique maximale.

Une méthode plus simple est le joint de sable, où le couvercle de la cornue repose dans un auget rempli de sable. Ceci est plus facile à mettre en œuvre mais offre un degré de performance d'étanchéité inférieur.

Orientation du four

Les fours à cornue peuvent être construits en unités horizontales ou verticales. Le choix dépend des pièces traitées, de l'empreinte au sol de l'usine et de la manière dont le matériau est chargé et déchargé.

Latence thermique

Un compromis clé est l'efficacité thermique. Étant donné que la chaleur doit d'abord traverser la paroi de la cornue pour atteindre la pièce, ces fours peuvent présenter une latence thermique plus importante et être moins économes en énergie que les fours à chauffage direct. Cependant, c'est un compromis nécessaire pour obtenir un contrôle atmosphérique.

Applications courantes des fours à cornue

La polyvalence des fours à cornue leur permet d'être utilisés dans un large éventail d'industries et pour divers matériaux.

Pour le traitement des métaux

C'est l'application la plus courante. Les processus clés comprennent :

- Nitruration : Durcissement superficiel à l'azote.

- Frittage : Fusion de poudres métalliques ensemble.

- Trempe et recuit : Ramollissement des métaux et soulagement des contraintes internes.

- Brasage tendre et brasage fort : Assemblage de métaux dans un environnement propre et contrôlé.

Pour d'autres processus industriels

Les fours à cornue sont également utilisés pour le traitement de matériaux non métalliques, notamment :

- Extraction d'huile de schiste et développement de charbon de bois.

- Traitement thermique de composants en verre et en céramique.

- Recuit de grenailles de fer doux destinées aux munitions de chasse.

Un four à cornue est-il adapté à votre processus ?

Le choix du type de four dépend entièrement des exigences de votre processus thermique spécifique.

- Si votre objectif principal est la modification de la chimie de surface : Un four à cornue est essentiel pour les processus tels que la nitruration ou la cémentation où une atmosphère réactive spécifique est requise.

- Si votre objectif principal est d'éviter l'oxydation à haute température : Une cornue fournit l'atmosphère inerte ou sous vide nécessaire pour un recuit, un brasage ou un frittage propre.

- Si votre objectif principal est le chauffage simple ou la relaxation des contraintes : Un four à chauffage direct ou à atmosphère standard sans cornue est souvent une solution plus économique et plus économe en énergie.

En fin de compte, l'utilisation d'une cornue transforme un simple four en un outil de précision pour le traitement avancé des matériaux.

Tableau récapitulatif :

| Caractéristique | Objectif et avantage |

|---|---|

| Conteneur scellé | Isole la pièce de l'atmosphère du four et des éléments chauffants. |

| Atmosphère contrôlée | Permet des environnements de gaz inerte ou de gaz de procédé réactif. |

| Prévient l'oxydation | Protège l'intégrité du matériau pendant les processus à haute température. |

| Chauffage externe | Chauffé indirectement, empêchant la contamination par les brûleurs/éléments. |

| Applications courantes | Nitruration, frittage, recuit, brasage, et plus encore. |

Besoin d'un contrôle atmosphérique précis pour vos processus de traitement thermique ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours à cornue conçus pour des applications critiques telles que la nitruration, le frittage et le recuit propre. Nos solutions garantissent l'intégrité étanche aux gaz et l'uniformité de la température dont vous avez besoin pour protéger vos matériaux et obtenir des résultats parfaits à chaque fois.

Laissez nos experts vous aider à choisir le four idéal pour les besoins de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour discuter de votre application et découvrir le four à cornue adapté à votre recherche ou production.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Comment un four à atmosphère contrôlée facilite-t-il le post-traitement des fibres de carbone plaquées de nickel ? Assurer une liaison maximale