Essentiellement, le traitement thermique est un processus hautement contrôlé de chauffage et de refroidissement d'une pièce métallique pour modifier délibérément sa structure interne. Pour les petites pièces, ce n'est pas une méthode brutale ; c'est une technique métallurgique précise utilisée pour débloquer des propriétés mécaniques spécifiques que le métal de base ne possède pas par lui-même, telles qu'une dureté extrême ou une durabilité améliorée.

Le but fondamental du traitement thermique des petites pièces n'est pas simplement de les chauffer, mais d'utiliser la température comme un outil pour ré-ingénierie fondamentale du matériau au niveau microscopique, afin d'obtenir un résultat spécifique comme une résistance supérieure ou une résistance à l'usure.

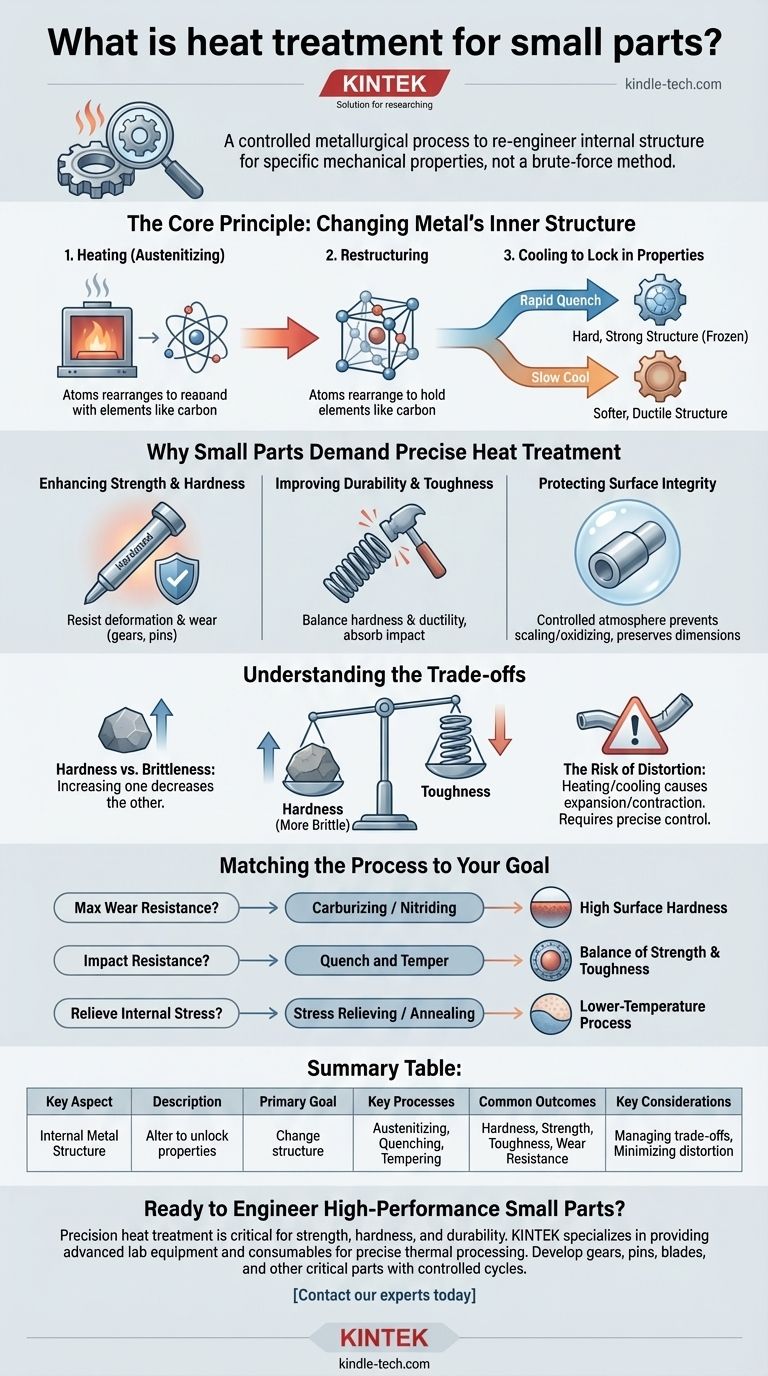

Le principe fondamental : modifier la structure interne du métal

Le traitement thermique agit en manipulant la structure cristalline d'un métal. Considérez-le comme une forme de "programmation physique" pour le matériau lui-même.

L'objectif du changement contrôlé

L'ensemble du processus est intentionnel. Les ingénieurs sélectionnent une température de chauffage, une durée et une méthode de refroidissement spécifiques pour produire un résultat prévisible et reproductible. L'objectif est de modifier les propriétés pour répondre aux exigences d'une application spécifique.

Chauffage pour restructurer

Lorsqu'une pièce métallique est chauffée à une température critique (un processus connu sous le nom d'austénitisation), ses atomes se réorganisent en une structure cristalline différente. Cette nouvelle structure peut contenir d'autres éléments, comme le carbone, d'une manière que la structure originale ne pouvait pas.

Refroidissement pour fixer les propriétés

La vitesse à laquelle la pièce est refroidie détermine le résultat final. Une trempe rapide "fige" une structure dure et résistante, tandis qu'un refroidissement plus lent permet la formation d'une structure plus douce et plus ductile.

Pourquoi les petites pièces exigent un traitement thermique précis

Bien que les principes soient les mêmes pour toutes les pièces, les enjeux sont plus élevés pour les petits composants, souvent complexes. La précision du processus de traitement thermique a un impact direct sur leurs performances et leur fiabilité.

Améliorer la résistance et la dureté

La raison la plus courante de traiter thermiquement une petite pièce est d'augmenter sa dureté et sa résistance. Cela permet à un petit engrenage, une goupille ou une lame de mieux résister à la déformation et à l'usure qu'elle ne le pourrait dans son état non traité.

Améliorer la durabilité et la ténacité

Si la dureté est cruciale, certaines pièces ont également besoin de ténacité, c'est-à-dire la capacité d'absorber les chocs sans se fracturer. Différents cycles de traitement thermique peuvent être conçus pour créer un équilibre entre la dureté en surface et un cœur plus ductile et tenace.

Protéger l'intégrité de la surface

Pour les petites pièces de haute précision, la finition de surface est essentielle. Pendant le chauffage, une atmosphère contrôlée est souvent utilisée dans le four. Cet environnement gazeux spécialisé protège la pièce de la calamine ou de l'oxydation, préservant ainsi ses dimensions et la qualité de sa surface.

Comprendre les compromis

Le traitement thermique est un outil puissant, mais il implique d'équilibrer des propriétés concurrentes. Comprendre ces compromis est essentiel pour prendre des décisions d'ingénierie judicieuses.

Dureté vs. Fragilité

Le compromis le plus fondamental se situe entre la dureté et la fragilité. En augmentant la dureté d'un métal, vous diminuez presque toujours sa ténacité, le rendant plus susceptible de se briser sous un impact soudain.

Le risque de déformation

Le chauffage et le refroidissement du métal entraînent inévitablement son expansion et sa contraction. Pour les petites pièces avec des tolérances serrées, cela peut entraîner un gauchissement ou une déformation si le processus n'est pas géré avec une extrême prudence. Le bridage et un contrôle précis de la température sont essentiels pour minimiser ce risque.

Adapter le processus à votre objectif

La bonne méthode de traitement thermique est toujours dictée par la fonction prévue de la pièce.

- Si votre objectif principal est une résistance maximale à l'usure : Un processus conçu pour une dureté de surface élevée, comme la cémentation ou la nitruration, est le choix optimal.

- Si votre objectif principal est la résistance aux chocs : Un processus de trempe et revenu est utilisé pour obtenir un bon équilibre entre résistance et ténacité sur l'ensemble de la pièce.

- Si votre objectif principal est de soulager les contraintes internes de fabrication : Un processus à basse température comme le recuit de détente ou le recuit est la bonne voie.

En fin de compte, le traitement thermique transforme un simple composant métallique en une pièce haute performance conçue pour une tâche spécifique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Modifier la structure interne du métal pour débloquer des propriétés mécaniques spécifiques. |

| Processus clés | Austénitisation (chauffage), Trempe (refroidissement rapide), Revenu. |

| Résultats courants | Dureté accrue, résistance améliorée, ténacité améliorée, résistance à l'usure. |

| Considérations clés | Gestion des compromis (par exemple, dureté vs. fragilité), minimisation de la déformation. |

Prêt à concevoir des petites pièces haute performance ?

Le traitement thermique de précision est essentiel pour libérer tout le potentiel de vos petits composants, en garantissant qu'ils répondent aux exigences rigoureuses de résistance, de dureté et de durabilité. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires à un traitement thermique précis.

Que vous développiez des engrenages, des goupilles, des lames ou d'autres petites pièces critiques, nos solutions prennent en charge les cycles de chauffage et de refroidissement contrôlés essentiels pour des résultats reproductibles et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir les défis spécifiques de traitement thermique de votre laboratoire et vous aider à atteindre des performances matérielles supérieures.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes