En termes simples, le pressage isostatique à chaud (HIP) est un procédé de fabrication avancé utilisé en métallurgie des poudres qui applique simultanément une température élevée et un gaz à haute pression dans toutes les directions à un composant. Cette combinaison chauffe la poudre métallique juste en dessous de son point de fusion, la rendant malléable, tandis que la pression uniforme et englobante expulse et élimine tout vide ou porosité interne. Le résultat est une pièce entièrement dense avec une résistance supérieure et une structure interne très uniforme.

L'objectif central du pressage isostatique à chaud n'est pas simplement de façonner une pièce, mais d'atteindre une densité de matériau quasi parfaite. C'est une étape de post-traitement ou de consolidation qui transforme un composant en poudre métallique poreux en un matériau solide et performant, exempt des défauts internes qui limitent d'autres méthodes.

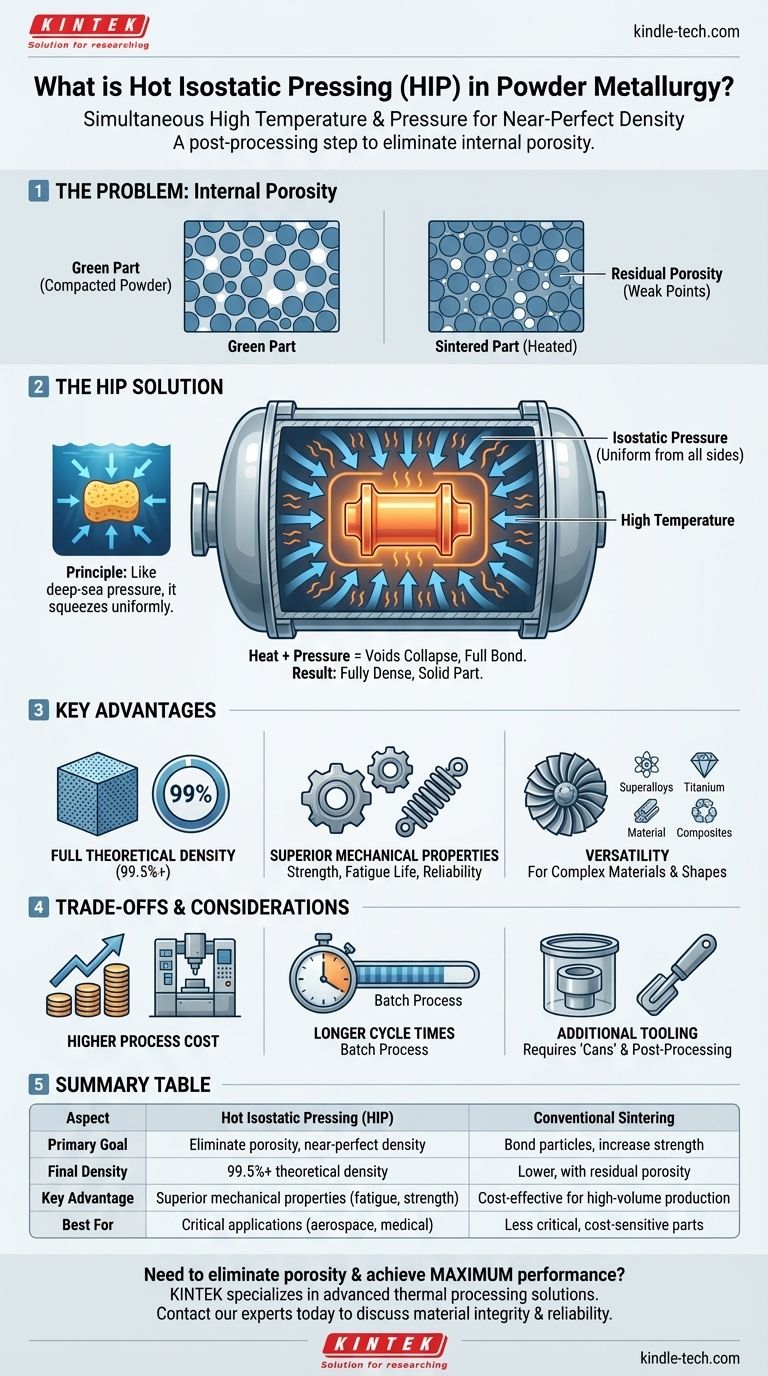

Le problème principal que le HIP résout : la porosité interne

En métallurgie des poudres conventionnelle, la poudre métallique est d'abord compactée en une forme préliminaire appelée "pièce verte". Cette pièce conserve sa forme mais est remplie de vides microscopiques entre les particules de poudre individuelles.

Les limites du frittage seul

L'étape traditionnelle suivante est le frittage, où la pièce verte est chauffée dans un four. Cette chaleur provoque la liaison ou le "pontage" des particules, augmentant la résistance de la pièce.

Cependant, le frittage seul ne parvient souvent pas à fermer tous les pores internes. Cette porosité résiduelle agit comme un défaut microscopique, devenant un point de défaillance potentiel qui peut compromettre la résistance, la durée de vie en fatigue et la fiabilité globale du matériau.

La solution isostatique

Le pressage isostatique à chaud cible directement cette porosité résiduelle. La clé est le terme "isostatique", ce qui signifie que la pression est appliquée de manière égale et simultanée dans toutes les directions.

Imaginez presser une éponge avec votre main – vous appliquez la pression principalement des deux côtés. Maintenant, imaginez submerger cette éponge profondément dans l'océan. La pression de l'eau agit sur toute sa surface uniformément, la comprimant uniformément dans toutes les directions. C'est le principe de la pression isostatique.

La synergie de la chaleur et de la pression

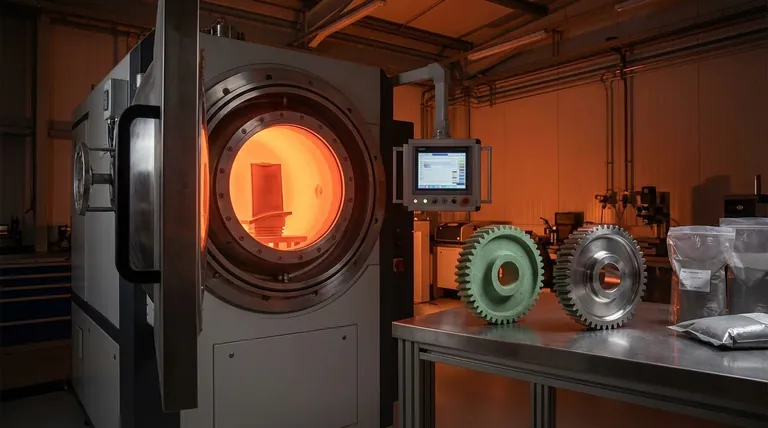

Pendant le processus HIP, un composant est placé à l'intérieur d'un récipient scellé à haute pression. Le récipient est rempli d'un gaz inerte (généralement de l'argon), qui est ensuite chauffé et mis sous pression.

La température élevée ramollit les particules métalliques sans les faire fondre. La pression gazeuse intense et uniforme effondre ensuite les vides internes, forçant les particules à se lier au niveau métallurgique et créant un objet solide entièrement dense.

Principaux avantages du processus HIP

En éliminant les défauts internes, le HIP offre des gains de performance significatifs qui sont souvent inatteignables avec d'autres techniques de métallurgie des poudres.

Atteindre la densité théorique complète

Le principal avantage du HIP est sa capacité à produire des pièces qui atteignent plus de 99,5 % de leur densité maximale théorique. Cette consolidation quasi parfaite est la base de toutes les autres améliorations de propriétés.

Propriétés mécaniques supérieures et prévisibles

Parce qu'il n'y a pas de vides internes pour initier des fissures, les composants HIPés présentent des propriétés mécaniques considérablement améliorées. Cela inclut une résistance à la traction, une ductilité et surtout une résistance à la rupture par fatigue plus élevées. Les propriétés sont également très uniformes dans toute la pièce.

Polyvalence pour les matériaux complexes

Le HIP est exceptionnellement efficace pour consolider des matériaux difficiles à fritter par des moyens conventionnels. Cela inclut les superalliages haute performance, les alliages de titane et les composites à matrice métallique utilisés dans des applications exigeantes.

Comprendre les compromis

Bien que puissant, le HIP est un processus spécialisé qui implique des compromis clairs par rapport aux méthodes plus conventionnelles.

Coût de processus plus élevé

L'équipement nécessaire pour générer en toute sécurité des températures et des pressions extrêmes est hautement spécialisé et coûteux. Cela se traduit par un coût par pièce plus élevé par rapport aux opérations traditionnelles de pressage et de frittage.

Temps de cycle plus longs

Le HIP est un processus par lots. Les cycles de chargement, de chauffage, de mise sous pression, de maintien en température et de refroidissement peuvent prendre plusieurs heures. Cela le rend moins adapté au type de production à grand volume où le pressage conventionnel excelle.

Exigences d'outillage supplémentaires

Dans de nombreux cas, la poudre métallique doit être scellée dans un conteneur métallique ou céramique jetable (souvent appelé "boîte") avant d'être placée dans le récipient HIP. Ce conteneur forme la forme finale de la pièce et doit être retiré après le cycle, ce qui ajoute des étapes et des coûts au processus global.

Faire le bon choix pour votre objectif

Le choix du bon processus de fabrication dépend entièrement des exigences de performance du composant et des contraintes économiques.

- Si votre objectif principal est une performance et une fiabilité maximales : le HIP est le choix supérieur pour les composants critiques dans l'aérospatiale, les implants médicaux ou la défense où la défaillance matérielle n'est pas une option.

- Si votre objectif principal est de produire des formes complexes avec une densité uniforme : le HIP surmonte les limitations du pressage uniaxial, qui peut créer des variations de densité dans les pièces aux géométries complexes.

- Si votre objectif principal est une production à grand volume et sensible aux coûts : les méthodes conventionnelles de pressage et de frittage sont presque toujours plus économiques pour les pièces où de bonnes, mais pas parfaites, propriétés matérielles sont acceptables.

En fin de compte, le pressage isostatique à chaud est un investissement stratégique dans l'intégrité des matériaux, choisi lorsque l'application exige des performances qui justifient le coût.

Tableau récapitulatif :

| Aspect | Pressage isostatique à chaud (HIP) | Frittage conventionnel |

|---|---|---|

| Objectif principal | Éliminer la porosité interne, atteindre une densité quasi parfaite | Lier les particules, augmenter la résistance |

| Densité finale | Plus de 99,5 % de la densité théorique | Inférieure, avec porosité résiduelle |

| Avantage clé | Propriétés mécaniques supérieures (durée de vie en fatigue, résistance) | Rentable pour la production en grand volume |

| Idéal pour | Applications critiques (aérospatiale, implants médicaux) | Pièces moins critiques, sensibles aux coûts |

Besoin d'éliminer la porosité et d'atteindre une performance maximale des pièces ?

KINTEK est spécialisé dans les solutions avancées de traitement thermique pour les applications exigeantes en laboratoire et industrielles. Notre expertise peut vous aider à déterminer si le pressage isostatique à chaud est le bon investissement stratégique pour vos composants haute performance.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos équipements de laboratoire et consommables peuvent répondre à vos besoins spécifiques en matière d'intégrité et de fiabilité des matériaux.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quelle est la différence entre une étuve et un four de laboratoire ? Choisissez l'outil adapté aux besoins de chauffage de votre laboratoire

- Quel est le rôle d'un agitateur magnétique dans la synthèse du GO ? Contrôle de précision pour le succès de la méthode Hummer modifiée

- Quel est l'effet de la température de frittage ? Maîtrisez la clé de la densité et de la résistance des matériaux

- Pourquoi le moulage nécessite-t-il un traitement thermique ? Transformer les pièces brutes moulées en composants fiables

- Quels sont les types de fours de traitement thermique ? Un guide pour choisir la bonne technologie

- Quel est l'objectif de l'utilisation de conteneurs en treillis d'acier perméable pour la synthèse d'échantillons d'alliages ferreux non extrudés ?

- Quels sont les avantages et les inconvénients du processus SLS ? Débloquez des pièces complexes et fonctionnelles

- Quel est l'inconvénient du traitement thermique ? Coûts élevés, risques matériels et complexité opérationnelle