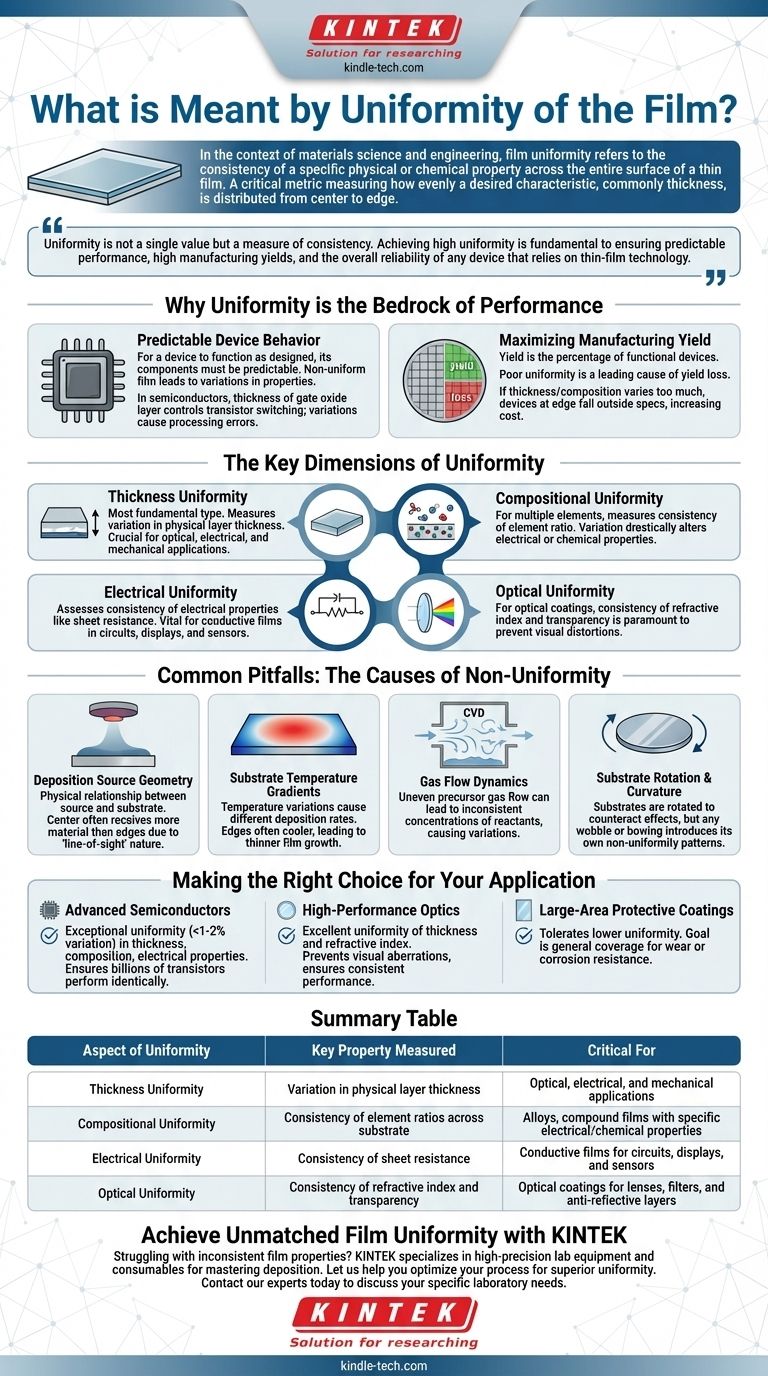

Dans le contexte de la science et de l'ingénierie des matériaux, l'uniformité du film fait référence à la cohérence d'une propriété physique ou chimique spécifique sur toute la surface d'un film mince. C'est une métrique critique qui mesure la façon dont une caractéristique souhaitée, le plus souvent l'épaisseur, est distribuée uniformément du centre au bord d'un substrat.

L'uniformité n'est pas une valeur unique mais une mesure de cohérence. Atteindre une uniformité élevée est fondamental pour garantir des performances prévisibles, des rendements de fabrication élevés et la fiabilité globale de tout dispositif reposant sur la technologie des films minces.

Pourquoi l'uniformité est le fondement de la performance

Dans presque toutes les applications de films minces — des micropuces aux lunettes — l'incohérence est une cause directe de défaillance ou de mauvaises performances. L'uniformité est le principal indicateur d'un processus de fabrication bien contrôlé et reproductible.

Comportement prévisible du dispositif

Pour qu'un dispositif fonctionne comme prévu, ses composants doivent être prévisibles. Un film non uniforme entraîne des variations de propriétés au sein d'un même dispositif ou d'un dispositif à l'autre sur la même tranche.

Dans les semi-conducteurs, par exemple, l'épaisseur d'une couche d'oxyde de grille contrôle directement les caractéristiques de commutation du transistor. Si ce film n'est pas uniforme, les transistors sur la puce se comporteront différemment, entraînant des erreurs de traitement.

Maximisation du rendement de fabrication

Le rendement est le pourcentage de dispositifs fonctionnels produits à partir d'une seule série de fabrication (par exemple, sur une tranche de silicium). Une mauvaise uniformité du film est une cause majeure de perte de rendement.

Si l'épaisseur ou la composition d'un film varie trop, les dispositifs situés sur le bord de la tranche peuvent ne pas respecter les spécifications de performance acceptables, les rendant inutilisables et augmentant le coût par puce fonctionnelle.

Les dimensions clés de l'uniformité

Bien que l'épaisseur soit la métrique la plus couramment discutée, l'uniformité s'applique à toute propriété critique du film qui peut être mesurée et cartographiée sur une surface.

Uniformité d'épaisseur

C'est le type le plus fondamental. Il mesure la variation de l'épaisseur physique de la couche déposée. Il est crucial pour les applications optiques, électriques et mécaniques.

Uniformité de composition

Pour les films constitués de plusieurs éléments (alliages ou composés), cela mesure la cohérence du rapport de ces éléments sur le substrat. Une variation de composition peut modifier considérablement les propriétés électriques ou chimiques d'un film.

Uniformité électrique

Ceci évalue la cohérence des propriétés électriques, telles que la résistance de feuille. C'est vital pour les films conducteurs utilisés dans les circuits intégrés, les conducteurs transparents pour les écrans et les électrodes de capteurs.

Uniformité optique

Pour les revêtements optiques, l'uniformité des propriétés comme l'indice de réfraction et la transparence est primordiale. Des propriétés optiques incohérentes sur une lentille, par exemple, entraîneraient des distorsions visibles ou des variations de couleur.

Pièges courants : les causes de non-uniformité

Atteindre une uniformité élevée nécessite un contrôle précis du processus de dépôt de film. La non-uniformité n'est pas aléatoire ; c'est généralement un résultat systématique de l'environnement de dépôt.

Géométrie de la source de dépôt

La relation physique entre la source de matériau (par exemple, une cible de pulvérisation) et le substrat est critique. La nature "en ligne de mire" de nombreuses techniques de dépôt signifie que le centre du substrat reçoit souvent plus de matériau que les bords.

Gradients de température du substrat

Les variations de température sur le substrat peuvent entraîner des taux de réaction ou de dépôt différents. Les bords d'un porte-substrat sont souvent plus froids que le centre, ce qui entraîne une croissance de film plus mince dans ces zones.

Dynamique du flux gazeux

Dans le dépôt chimique en phase vapeur (CVD), le flux de gaz précurseurs doit être géré avec soin. Un flux turbulent ou inégal peut entraîner des concentrations incohérentes de réactifs sur la surface, provoquant des variations dans la croissance du film.

Rotation et courbure du substrat

Pour contrer ces effets, les substrats sont presque toujours mis en rotation pendant le dépôt. Cependant, tout vacillement dans la rotation ou la courbure (bombement) du substrat lui-même peut introduire ses propres schémas de non-uniformité.

Faire le bon choix pour votre application

Le niveau d'uniformité requis est entièrement dicté par l'application finale. Comprendre votre objectif principal est essentiel pour définir les bonnes spécifications de processus.

- Si votre objectif principal est les semi-conducteurs avancés : Vous avez besoin d'une uniformité exceptionnelle (souvent <1-2% de variation) en épaisseur, composition et propriétés électriques pour garantir que des milliards de transistors fonctionnent de manière identique.

- Si votre objectif principal est l'optique haute performance : Vous avez besoin d'une excellente uniformité d'épaisseur et d'indice de réfraction pour éviter les aberrations visuelles et assurer une performance anti-reflet ou de filtrage constante.

- Si votre objectif principal est les revêtements protecteurs de grande surface : Vous pouvez souvent tolérer une uniformité plus faible, car l'objectif est une couverture générale pour la résistance à l'usure ou à la corrosion plutôt que la performance de dispositifs à micro-échelle.

En fin de compte, contrôler l'uniformité du film consiste à maîtriser le processus de dépôt pour offrir des performances constantes et fiables là où cela compte le plus.

Tableau récapitulatif :

| Aspect de l'uniformité | Propriété clé mesurée | Critique pour |

|---|---|---|

| Uniformité d'épaisseur | Variation de l'épaisseur physique de la couche | Applications optiques, électriques et mécaniques |

| Uniformité de composition | Cohérence des rapports d'éléments sur le substrat | Alliages et films composés avec des propriétés électriques/chimiques spécifiques |

| Uniformité électrique | Cohérence de la résistance de feuille et d'autres propriétés électriques | Films conducteurs pour circuits, écrans et capteurs |

| Uniformité optique | Cohérence de l'indice de réfraction et de la transparence | Revêtements optiques pour lentilles, filtres et couches anti-reflet |

Atteignez une uniformité de film inégalée avec KINTEK

Vous êtes confronté à des propriétés de film incohérentes qui affectent les performances de votre dispositif et votre rendement de fabrication ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire de haute précision et de consommables conçus pour maîtriser le processus de dépôt. Que vous travailliez sur des semi-conducteurs, des revêtements optiques ou des couches protectrices, nos solutions vous aident à obtenir les résultats constants et fiables que votre application exige.

Laissez-nous vous aider à optimiser votre processus pour une uniformité supérieure. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment KINTEK peut améliorer votre technologie de films minces.

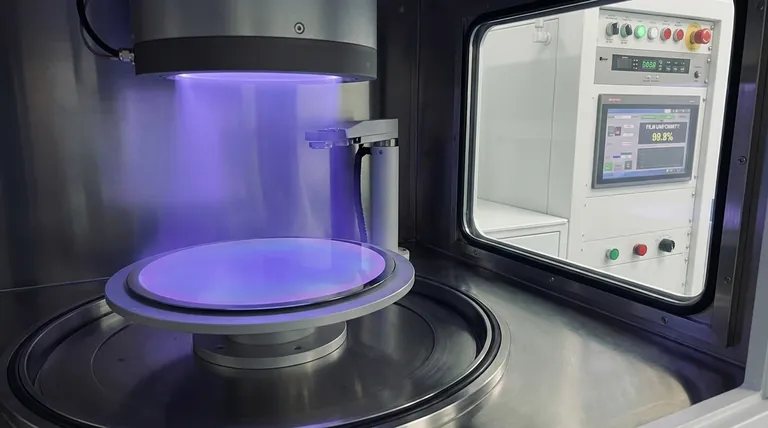

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température