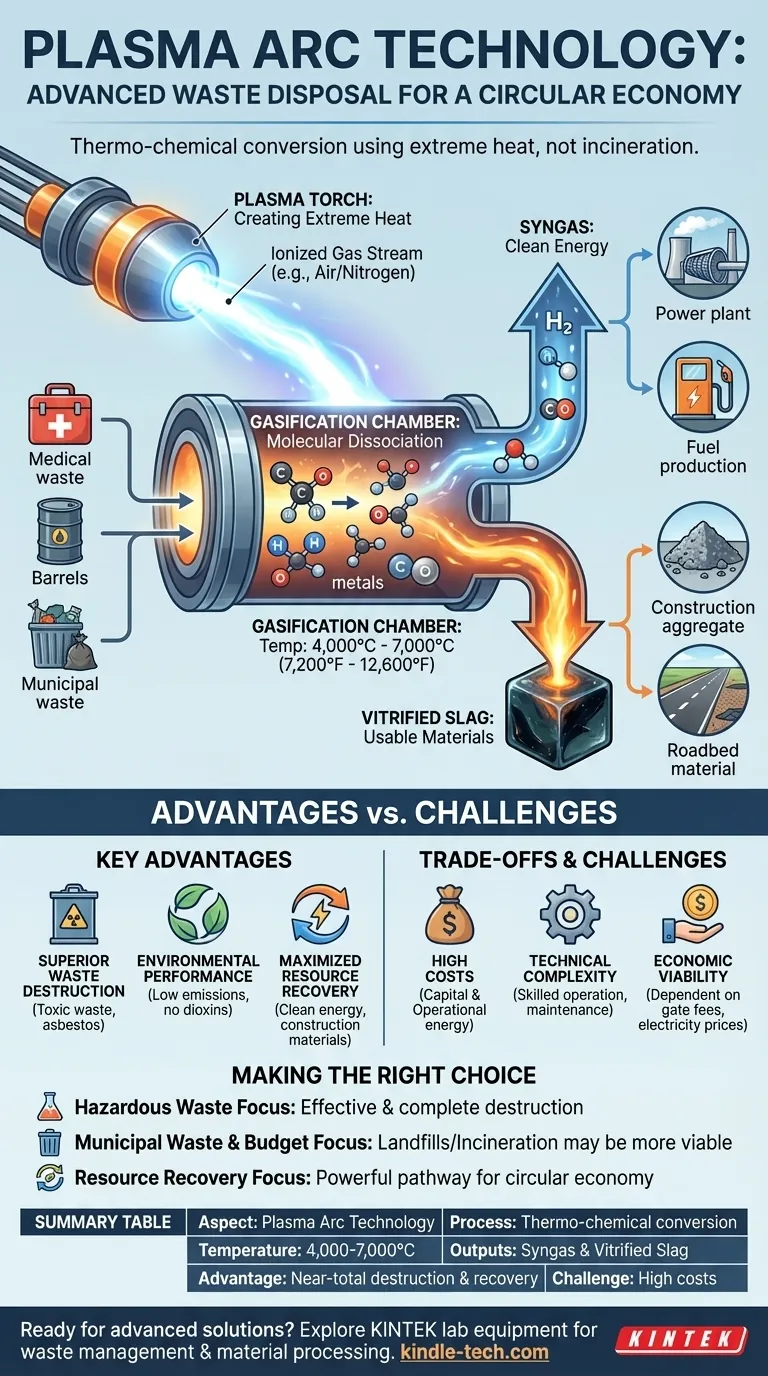

En substance, la technologie à arc plasma est une méthode d'élimination des déchets qui utilise des températures extrêmement élevées pour décomposer les déchets en leurs composants chimiques fondamentaux. Au lieu de brûler les déchets par combustion, elle utilise le plasma — un gaz chargé électriquement souvent appelé le quatrième état de la matière — pour convertir les déchets solides ou liquides en un gaz combustible et un solide vitreux non dangereux.

Le principe fondamental à comprendre est que la gazéification par plasma n'est pas de l'incinération. C'est un processus de conversion thermochimique qui déconstruit les déchets au niveau moléculaire, transformant un passif en ressources précieuses telles que l'énergie propre et les matériaux de construction.

Comment fonctionne la gazéification par plasma

Pour comprendre le potentiel de cette technologie, nous devons d'abord examiner la mécanique centrale du processus, qui se déroule dans un environnement contrôlé et pauvre en oxygène.

La torche à plasma : créer une chaleur extrême

Le cœur du système est la torche à plasma, qui utilise un courant électrique à haute tension pour ioniser un gaz (comme l'air ou l'azote), créant un flux de plasma.

Ce processus génère une chaleur immense, les températures à l'intérieur du gazéifieur atteignant entre 4 000 °C et 7 000 °C (7 200 °F à 12 600 °F) — plus chaud que la surface du soleil.

La chambre de gazéification : dissociation moléculaire

Le matériau résiduel est introduit dans une chambre scellée, connue sous le nom de gazéifieur. La chaleur intense de la torche à plasma ne brûle pas les déchets au sens traditionnel en raison des très faibles niveaux d'oxygène.

Au lieu de cela, l'énergie est si puissante qu'elle provoque une dissociation moléculaire. Les matériaux organiques sont décomposés en leurs éléments constitutifs les plus simples, formant principalement un gaz de synthèse.

Les principaux produits : gaz de synthèse et laitier vitrifié

Le processus aboutit à deux sous-produits principaux, très stables et utiles.

- Gaz de synthèse (Syngas) : Un mélange principalement composé d'hydrogène (H₂) et de monoxyde de carbone (CO). Ce gaz peut être purifié des impuretés puis utilisé comme carburant dans des turbines à gaz ou des moteurs pour produire de l'électricité, ou comme bloc de construction chimique pour produire des carburants comme l'éthanol.

- Laitier vitrifié : Les composants inorganiques des déchets (verre, métaux, terre) fondent et fusionnent ensemble. Après refroidissement, ils forment un matériau dur, inerte et semblable à du verre appelé laitier. Ce matériau n'est pas lixiviable, ce qui signifie que les éléments dangereux sont piégés de façon permanente dans sa structure, le rendant sûr pour être utilisé comme agrégat de construction ou dans les fondations routières.

Avantages clés par rapport aux méthodes traditionnelles

La gazéification par plasma est considérée comme une technologie de nouvelle génération car elle répond à de nombreuses lacunes de l'enfouissement et de l'incinération conventionnelle.

Destruction supérieure des déchets

Les températures extrêmes assurent la destruction complète d'une large gamme de déchets, y compris les matériaux hautement toxiques comme les déchets médicaux, les boues chimiques et l'amiante, qui sont difficiles ou impossibles à traiter autrement.

Performance environnementale

Étant donné que le processus n'est pas basé sur la combustion, il évite en grande partie la formation de sous-produits toxiques tels que les dioxines et les furanes, qui sont une préoccupation majeure avec les incinérateurs traditionnels. Le gaz de synthèse résultant est nettoyé avant d'être utilisé, permettant un contrôle beaucoup plus strict des émissions.

Maximisation de la récupération des ressources

Cette technologie incarne les principes de l'économie circulaire. Elle détourne près de 100 % des déchets des décharges et les convertit en deux produits de valeur : l'énergie propre (à partir du gaz de synthèse) et les matériaux utilisables (à partir du laitier).

Comprendre les compromis et les défis

Malgré ses avantages significatifs, la gazéification par plasma n'est pas une solution universelle. Elle s'accompagne de ses propres obstacles pratiques et économiques.

Coûts d'investissement et d'exploitation élevés

Les installations à plasma sont extrêmement coûteuses à construire. De plus, les torches à plasma consomment une quantité importante d'électricité, ce qui fait du coût énergétique opérationnel l'un des principaux défis économiques.

Complexité technique

L'exploitation d'une usine de gazéification par plasma nécessite un personnel hautement qualifié. La technologie est complexe, et l'entretien des systèmes, en particulier les revêtements réfractaires à haute température et les torches à plasma elles-mêmes, peut être exigeant.

Viabilité économique

Le modèle économique d'une installation à plasma dépend souvent d'une combinaison de facteurs : des frais de porte élevés pour l'acceptation des déchets (en particulier les déchets dangereux), le prix local de l'électricité, un marché stable pour le laitier et les subventions gouvernementales pour les énergies renouvelables. Sans ceux-ci, la faisabilité économique peut être difficile à atteindre.

Faire le bon choix pour votre objectif

Décider d'implémenter la gazéification par plasma nécessite une compréhension claire du problème de déchets spécifique que vous essayez de résoudre.

- Si votre objectif principal est de détruire des déchets dangereux ou spécialisés : La gazéification par plasma est l'une des technologies les plus efficaces et les plus respectueuses de l'environnement disponibles pour assurer une destruction et une confinement complets.

- Si votre objectif principal est de gérer de grands volumes de déchets solides municipaux avec un budget serré : Les coûts d'investissement et d'exploitation élevés peuvent rendre les décharges avancées ou les incinérateurs modernes de valorisation énergétique un choix économiquement plus viable.

- Si votre objectif principal est de maximiser la récupération des ressources et d'atteindre les objectifs de l'économie circulaire : La gazéification par plasma offre une voie puissante pour convertir divers flux de déchets en énergie et en matériaux de grande valeur avec un impact environnemental minimal.

En fin de compte, la technologie à arc plasma est un outil spécialisé et puissant dans la hiérarchie moderne de la gestion des déchets, offrant une conversion des déchets quasi totale au prix d'un investissement technique et financier élevé.

Tableau récapitulatif :

| Aspect | Technologie à arc plasma |

|---|---|

| Processus | Conversion thermochimique (pas d'incinération) |

| Température | 4 000 °C - 7 000 °C (7 200 °F - 12 600 °F) |

| Produits principaux | Gaz de synthèse (pour l'énergie) et laitier vitrifié (pour la construction) |

| Avantage clé | Destruction quasi totale des déchets et récupération des ressources |

| Défi principal | Coûts d'investissement et d'exploitation élevés |

Prêt à explorer des solutions de pointe pour la gestion des déchets et le traitement des matériaux de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire de pointe. Que vous recherchiez des technologies de conversion des déchets, développiez de nouveaux matériaux ou ayez besoin d'équipements fiables pour des processus à haute température, notre expertise peut vous aider à atteindre vos objectifs de manière efficace et sûre.

Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre aux défis spécifiques de votre laboratoire et stimuler votre innovation.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four de frittage par plasma à étincelles Four SPS

- Four rotatif continu scellé sous vide Four rotatif

- Four de fusion à induction par arc sous vide non consommable

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application