À la base, la pulvérisation cathodique magnétron à plasma est une technique de revêtement sophistiquée utilisée pour déposer des films de matériau exceptionnellement minces et uniformes sur une surface. Il s'agit d'un processus de dépôt physique en phase vapeur (PVD) qui fonctionne sous vide poussé, utilisant un plasma confiné magnétiquement pour bombarder un matériau source. Ce bombardement éjecte des atomes de la source, qui voyagent ensuite et se condensent sur un substrat, formant le revêtement désiré.

La caractéristique distinctive de la pulvérisation cathodique magnétron est son utilisation stratégique d'un champ magnétique. Alors que le processus de base implique l'utilisation de plasma pour arracher des atomes d'une cible, le champ du magnétron piège les électrons, créant un plasma très dense et efficace qui permet un dépôt plus rapide et plus contrôlé à des pressions plus basses.

Le mécanisme central : une collision atomique contrôlée

Pour comprendre la pulvérisation cathodique magnétron, il est préférable de la décomposer en une séquence d'événements physiques contrôlés se produisant à l'intérieur d'une chambre à vide.

Étape 1 : Création de l'environnement

L'ensemble du processus doit se dérouler dans une chambre à vide poussé. Cela élimine l'air et les autres contaminants qui pourraient interférer avec le processus de revêtement. Un gaz inerte, le plus souvent de l'argon, est ensuite introduit à une très basse pression.

Étape 2 : Allumage du plasma

Une haute tension est appliquée à travers la chambre, créant un fort champ électrique entre deux électrodes : l'anode et la cathode. La cathode est également la cible, qui est fabriquée à partir du matériau que vous souhaitez déposer. Ce champ électrique excite le gaz argon, arrachant des électrons aux atomes d'argon et créant un gaz ionisé lumineux connu sous le nom de plasma – un mélange d'ions argon positifs et d'électrons libres.

Étape 3 : L'événement de pulvérisation

Les ions argon chargés positivement sont accélérés par le champ électrique et s'écrasent sur la cible chargée négativement. Ce bombardement à haute énergie déloge physiquement les atomes de la surface de la cible. Cette éjection d'atomes est le processus de pulvérisation.

Étape 4 : Dépôt de films minces

Les atomes éjectés de la cible traversent la chambre à vide et atterrissent sur le substrat (l'objet à revêtir). Au fur et à mesure que ces atomes s'accumulent, ils se condensent et s'empilent, couche par couche, pour former un film mince dense, uniforme et très adhérent.

L'avantage du "magnétron" : pourquoi le champ magnétique est essentiel

Sans champ magnétique, le processus décrit ci-dessus serait une simple "pulvérisation par diode", lente et inefficace. L'ajout d'un magnétron – un arrangement spécifique d'aimants derrière la cible – révolutionne le processus.

Amélioration de la densité du plasma

La clé est l'effet du champ magnétique sur les électrons libres dans le plasma. Les aimants piègent ces électrons légers dans une trajectoire en spirale directement devant la cible. En les confinant, la probabilité qu'un électron entre en collision et ionise un atome d'argon neutre augmente considérablement.

Augmentation de l'efficacité et de la vitesse

Cette ionisation accrue crée un plasma beaucoup plus dense et intense concentré près de la cible. Un plasma plus dense signifie que plus d'ions argon sont disponibles pour bombarder la cible, ce qui augmente considérablement le taux de pulvérisation et accélère l'ensemble du processus de revêtement.

Permettre des pressions plus basses

Parce que le champ magnétique rend le processus d'ionisation si efficace, la pulvérisation cathodique magnétron peut fonctionner à des pressions de gaz beaucoup plus basses. Une pression plus basse signifie qu'il y a moins d'atomes de gaz sur le chemin des atomes pulvérisés se dirigeant vers le substrat, ce qui se traduit par un film plus propre et de plus grande pureté.

Comprendre les compromis

Comme tout processus avancé, la pulvérisation cathodique magnétron présente des avantages distincts et des limitations inhérentes qui la rendent adaptée à des applications spécifiques.

Avantage : Polyvalence inégalée des matériaux

Le processus est purement physique, et non thermique. Cela signifie que vous pouvez pulvériser pratiquement n'importe quel matériau – y compris les métaux, les alliages et les céramiques – sans avoir à le faire fondre ou à l'évaporer. C'est un avantage majeur pour le dépôt de matériaux ayant des points de fusion extrêmement élevés.

Avantage : Qualité de film supérieure

La pulvérisation cathodique magnétron produit des films incroyablement denses, uniformes et ayant une excellente adhérence au substrat. Il en résulte des revêtements très durables et performants.

Limitation : Dépôt en ligne de mire

Les atomes pulvérisés se déplacent en ligne droite de la cible au substrat. Cela rend difficile le revêtement uniforme de formes tridimensionnelles complexes avec des surfaces cachées ou des tranchées profondes.

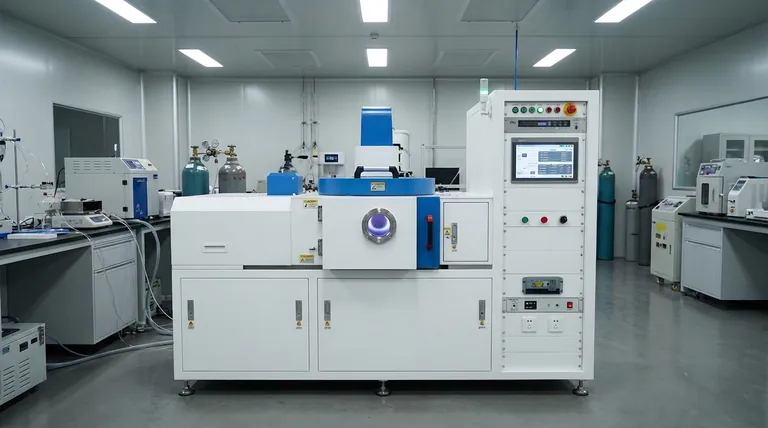

Limitation : Complexité du système

L'équipement requis – une chambre à vide poussé, des alimentations haute tension, des entrées de gaz contrôlées avec précision et des réseaux magnétiques puissants – est complexe et coûteux. Le processus exige une expertise significative pour fonctionner correctement.

Comment appliquer cela à votre projet

Décider si la pulvérisation cathodique magnétron est le bon choix dépend entièrement de vos exigences spécifiques en matière de matériaux et de performances.

- Si votre objectif principal est des revêtements optiques ou électroniques haute performance : La capacité de cette méthode à créer des films exceptionnellement purs, denses et uniformes est idéale pour des applications telles que les lentilles antireflet, les semi-conducteurs ou les capteurs.

- Si votre objectif principal est des revêtements de surface durables et fonctionnels : Pour ajouter une résistance à l'usure, une protection contre la corrosion ou des propriétés conductrices spécifiques aux outils ou aux composants, ce processus offre une adhérence et une durabilité supérieures.

- Si votre objectif principal est le revêtement de substrats sensibles à la chaleur : Parce que le processus ne nécessite pas de faire fondre le matériau source, il est parfait pour déposer des matériaux à point de fusion élevé sur des substrats comme les plastiques qui ne peuvent pas supporter des températures élevées.

En fin de compte, comprendre l'interaction de la physique du plasma et du contrôle magnétique est la clé pour tirer parti de la pulvérisation cathodique magnétron pour l'ingénierie des matériaux avancés.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme principal | Le champ magnétique piège les électrons pour créer un plasma dense qui pulvérise les atomes cibles sur un substrat. |

| Utilisation principale | Dépôt de films minces, uniformes et très adhérents de métaux, d'alliages et de céramiques. |

| Avantage clé | Haute qualité de film, polyvalence des matériaux et dépôt efficace à des pressions plus basses. |

| Principale limitation | Le dépôt en ligne de mire peut rendre difficile le revêtement de formes 3D complexes. |

Besoin d'une solution de revêtement haute performance pour la recherche ou la production de votre laboratoire ?

Le contrôle avancé et la qualité de film supérieure de la pulvérisation cathodique magnétron peuvent être la clé du succès de votre projet. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de pointe, y compris des systèmes de pulvérisation, pour répondre aux besoins précis des laboratoires développant des optiques de nouvelle génération, des semi-conducteurs et des revêtements de surface durables.

Laissez nos experts vous aider à sélectionner le bon équipement pour obtenir des résultats exceptionnels en matière de films minces. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et de la manière dont nous pouvons soutenir vos objectifs.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision