À la base, le dépôt physique en phase vapeur (PVD) est une technique sous vide permettant d'appliquer des films de matière extrêmement minces sur une surface, ou substrat. Le processus consiste à transformer un matériau source solide en vapeur, qui traverse ensuite le vide et se condense sur le substrat, construisant le revêtement atome par atome. Ce contrôle au niveau atomique est ce qui fait du PVD un pilier de la nanotechnologie moderne.

Le PVD est mieux compris non pas comme une méthode de revêtement, mais comme une forme de "peinture au pistolet atomique" à l'intérieur d'une chambre à vide poussé. Il permet la construction de films ultra-purs et de haute performance avec une précision nanométrique, le rendant indispensable pour la création de composants électroniques et mécaniques avancés.

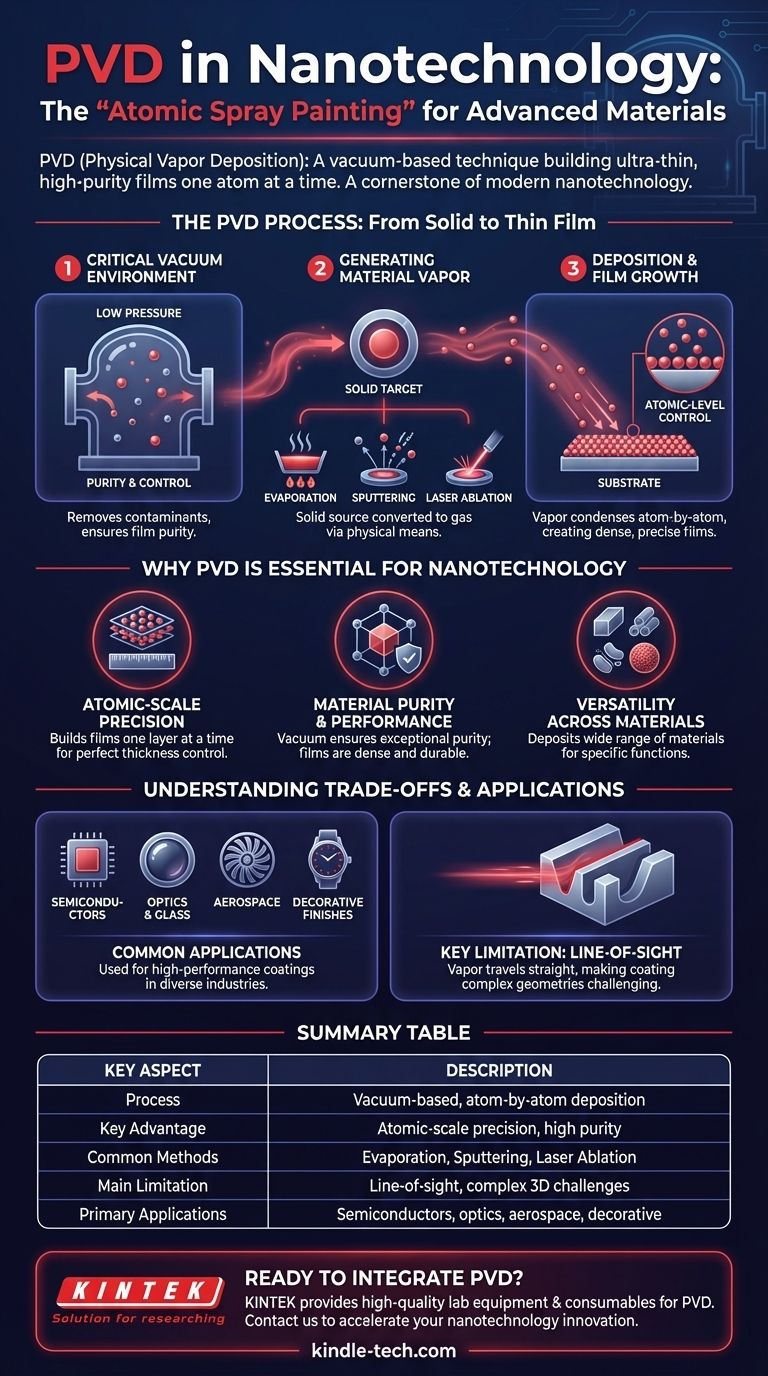

Le processus PVD : du solide au film mince

Pour comprendre le rôle du PVD en nanotechnologie, vous devez d'abord saisir son mécanisme fondamental. L'ensemble du processus se déroule sous vide pour garantir la pureté et le contrôle.

L'environnement critique du vide

Le processus est mené à très basse pression, ou sous vide poussé. Cela élimine les particules d'air et de gaz indésirables qui pourraient autrement contaminer le film ou interférer avec les atomes vaporisés lorsqu'ils se dirigent vers le substrat.

Génération de la vapeur de matériau

Un matériau source solide, appelé la "cible", est converti en gaz. Ceci est réalisé par des moyens purement physiques, tels que :

- Évaporation : La cible est chauffée jusqu'à ce que ses atomes s'évaporent.

- Pulvérisation cathodique : La cible est bombardée d'ions à haute énergie, qui délogent les atomes de sa surface.

- Ablation laser : Un laser de haute puissance vaporise le matériau de la surface de la cible.

Dépôt et croissance du film

Les atomes vaporisés se déplacent en ligne droite à travers la chambre à vide jusqu'à ce qu'ils frappent le substrat plus froid. Au contact, ils se condensent à nouveau en un état solide, formant un film mince, dense et très adhérent. Parce que cela se produit atome par atome, la couche résultante peut être contrôlée avec une précision incroyable.

Pourquoi le PVD est essentiel pour la nanotechnologie

Les caractéristiques uniques du PVD le rendent parfaitement adapté à la fabrication à l'échelle nanométrique, où la précision et la pureté sont primordiales. C'est un processus physique, ce qui signifie qu'aucune réaction chimique ne se produit, préservant l'intégrité du matériau déposé.

Précision à l'échelle atomique

La capacité à construire des films couche atomique par couche atomique est l'avantage décisif du PVD. Ce niveau de contrôle est nécessaire pour créer des composants comme les semi-conducteurs et les panneaux solaires à couches minces, où l'épaisseur de la couche dicte directement les propriétés électroniques et optiques.

Pureté et performance des matériaux

Le fonctionnement sous vide garantit que le film déposé est exceptionnellement pur. Ceci est essentiel pour les applications électroniques où même de minuscules impuretés peuvent provoquer une défaillance de l'appareil. Les films résultants sont également denses et durs, améliorant la résistance d'un substrat à l'usure, aux températures élevées et à la corrosion.

Polyvalence des matériaux

Le PVD ne se limite pas à un seul type de matériau. Il peut être utilisé pour déposer une large gamme de métaux purs, d'alliages, de non-métaux et de films composés. Cette flexibilité permet aux ingénieurs de sélectionner le matériau parfait pour une fonction spécifique, de la création de chemins conducteurs dans une micropuce à l'application d'une finition dure et décorative sur des bijoux.

Comprendre les compromis et les applications

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses forces et ses limites est essentiel pour l'utiliser efficacement.

Applications courantes : des micropuces à la quincaillerie

Le PVD est utilisé dans de nombreuses industries pour sa capacité à créer des films minces de haute performance. Les applications clés incluent :

- Fabrication de semi-conducteurs : Création des couches complexes de matériaux conducteurs et isolants dans les circuits intégrés.

- Optique et verre : Application de revêtements antireflets ou réfléchissants sur les lentilles et le verre.

- Aérospatiale : Revêtement de composants pour fournir une barrière contre les températures élevées et l'usure.

- Finitions décoratives : Production de finitions métalliques durables et brillantes sur des articles comme les bijoux, les montres et la quincaillerie domestique.

Principale limitation : dépôt en ligne de visée

Une contrainte importante du PVD est qu'il s'agit d'un processus en "ligne de visée". Les atomes vaporisés se déplacent en ligne droite de la cible au substrat. Cela signifie qu'il peut être difficile de revêtir uniformément des formes tridimensionnelles complexes avec des rainures profondes ou des surfaces cachées.

Qualité de la finition de surface

Les revêtements PVD reproduisent précisément la texture de surface du substrat sur lequel ils sont appliqués. Un substrat lisse et poli donnera un film PVD lisse et brillant, éliminant souvent le besoin de polissage post-revêtement pour obtenir une finition métallique brillante.

Faire le bon choix pour votre objectif

Le PVD est un outil hautement spécialisé. Votre objectif final détermine s'il s'agit de l'approche correcte pour votre projet.

- Si votre objectif principal est la performance électronique ou optique : Le PVD est la méthode idéale pour créer les couches pures, uniformes et ultra-minces requises pour les semi-conducteurs, les capteurs et l'optique avancée.

- Si votre objectif principal est l'amélioration de la surface : Utilisez le PVD pour créer des revêtements exceptionnellement durables, résistants à la corrosion ou décoratifs sur les outils, les implants médicaux et les produits de consommation.

- Si vous travaillez avec des géométries 3D complexes : Évaluez attentivement si la nature en ligne de visée du PVD peut couvrir adéquatement toutes les surfaces critiques et envisagez des méthodes alternatives si nécessaire.

En contrôlant la matière au niveau atomique, le PVD sert d'outil fondamental pour la construction des matériaux de haute performance du futur.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Technique sous vide pour déposer des films minces atome par atome. |

| Avantage clé | Précision à l'échelle atomique et grande pureté des matériaux. |

| Méthodes courantes | Évaporation, Pulvérisation cathodique, Ablation laser. |

| Principale limitation | Dépôt en ligne de visée ; défis avec les formes 3D complexes. |

| Applications principales | Semi-conducteurs, optique, revêtements aérospatiaux, finitions décoratives. |

Prêt à intégrer la technologie PVD dans le flux de travail de votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour la recherche et le développement en nanotechnologie. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements optiques avancés ou des améliorations de surface durables, notre expertise et nos solutions peuvent vous aider à atteindre une précision et une pureté inégalées dans vos applications de films minces.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos systèmes PVD et notre support peuvent accélérer votre innovation et améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température