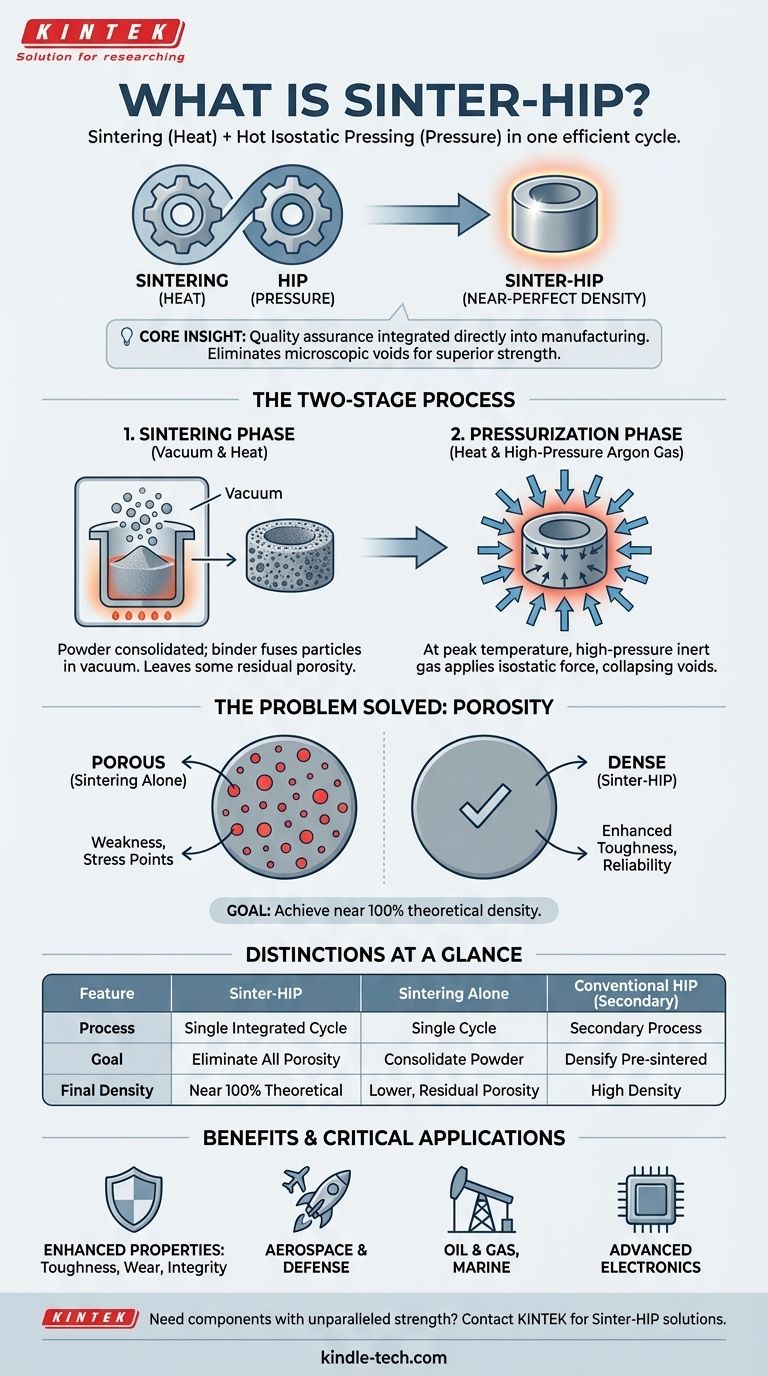

À la base, le Sinter-HIP est un procédé de fabrication haute performance qui combine le frittage (chaleur) et le pressage isostatique à chaud (pression) en un seul cycle efficace. Il est conçu pour consolider des matériaux en poudre, tels que le carbure cémenté ou la céramique, en un composant solide avec une porosité interne pratiquement nulle. Il en résulte un produit final aussi proche que possible de sa densité théorique maximale, améliorant considérablement ses propriétés mécaniques.

L'idée cruciale est que le sinter-HIP n'est pas seulement une méthode de formage d'une pièce ; c'est un processus d'assurance qualité intégré directement dans la fabrication. En appliquant un gaz uniforme à haute pression à la température maximale, il élimine activement les vides microscopiques qui compromettent la résistance et la fiabilité des composants fabriqués uniquement par frittage.

Comment le Sinter-HIP atteint-il une densité quasi parfaite

Le processus Sinter-HIP est une séquence soigneusement orchestrée conçue pour éliminer la porosité en deux étapes au cours d'un seul cycle de four.

La phase de frittage

Premièrement, le composant, formé à partir d'un matériau en poudre, subit un frittage sous vide. La pièce est chauffée à une température élevée sous vide, ce qui provoque la fusion des métaux liants présents dans la poudre et la fusion des particules du matériau principal (comme le carbure) entre elles.

La phase de pressurisation

À la fin de l'étape de frittage, alors que le composant est toujours à sa température maximale, le processus change. Le vide est remplacé par un gaz inerte à haute pression, généralement de l'argon.

L'avantage isostatique

Ce gaz exerce une pression isostatique, ce qui signifie qu'il est appliqué uniformément sous toutes les directions. Cette pression immense et uniforme comprime efficacement le composant, provoquant le remplissage par le liant fondu de tous les vides microscopiques restants et l'effondrement de tous les pores internes.

Le problème fondamental que le Sinter-HIP résout : la porosité

Le principal ennemi des composants haute performance fabriqués à partir de métaux en poudre est la porosité. Le Sinter-HIP est la solution définitive à ce problème.

L'impact des vides internes

La porosité fait référence aux minuscules espaces vides ou cavités laissés entre les particules d'un matériau après qu'il a été compacté et fritté. Ces vides agissent comme des concentrateurs de contraintes et des sites d'initiation de fissures.

Même une petite quantité de porosité résiduelle peut dégrader gravement la ténacité, la résistance et la résistance à la corrosion d'un composant. Pour les applications critiques, de tels vides sont des points de défaillance inacceptables.

L'objectif de la densité maximale

L'objectif du sinter-HIP est d'obtenir un composant aussi proche que possible de 100 % de sa densité théorique. Cela signifie créer un matériau solide et homogène sans défauts internes, garantissant que ses propriétés sont prévisibles et fiables.

Comprendre les compromis et les distinctions

Le Sinter-HIP est une technologie spécifique avec des avantages clairs, mais il est important de la distinguer des processus connexes.

Sinter-HIP par rapport au HIP conventionnel

Le pressage isostatique à chaud (HIP) conventionnel est souvent un processus secondaire distinct effectué sur une pièce déjà frittée dans une machine différente. Le Sinter-HIP intègre les deux étapes en un seul cycle, ce qui le rend plus efficace.

De plus, le sinter-HIP fonctionne généralement à des pressions de gaz inférieures à celles d'un cycle HIP autonome, améliorant ainsi l'efficacité et l'impact environnemental.

Sinter-HIP par rapport au frittage seul

Le frittage sous vide standard peut consolider efficacement une pièce, mais laisse souvent une petite quantité de porosité résiduelle. L'ajout de la phase de pression isostatique dans le sinter-HIP est ce qui élimine ces vides finaux, libérant ainsi le potentiel de performance maximal du matériau.

Avantages et applications clés

L'élimination de la porosité se traduit directement par des composants supérieurs utilisés dans les industries les plus exigeantes du monde.

Propriétés des matériaux améliorées

Les composants qui ont subi le processus sinter-HIP présentent une ténacité, une résistance à l'usure et une intégrité structurelle globale considérablement améliorées. Cela conduit à une durée de vie plus longue et à une plus grande fiabilité dans des conditions extrêmes.

Secteurs critiques

En raison de sa capacité à produire des pièces hautement fiables, le sinter-HIP est essentiel dans les secteurs où la défaillance des composants n'est pas une option. Celles-ci comprennent l'aérospatiale, la défense, le pétrole et le gaz, le secteur maritime et l'électronique de pointe.

Faire le bon choix pour votre objectif

Le choix du bon processus de consolidation thermique dépend entièrement des exigences de performance du composant final.

- Si votre objectif principal est la performance et la fiabilité maximales : Le Sinter-HIP est le choix définitif pour les composants critiques où les défauts internes doivent être éliminés pour garantir la sécurité et la longévité.

- Si votre objectif principal est la rentabilité pour les pièces non critiques : Le frittage sous vide standard peut suffire si l'application peut tolérer une petite quantité de porosité résiduelle.

- Si vous consolidez des pièces en céramique ou réparez des défauts de coulée : Un processus HIP conventionnel autonome est souvent la technologie la plus appropriée pour ces applications spécifiques.

En fin de compte, choisir le sinter-HIP est un investissement dans l'intégrité du matériau, garantissant que vos composants fonctionnent de manière prévisible et fiable dans les conditions les plus exigeantes.

Tableau récapitulatif :

| Caractéristique | Sinter-HIP | Frittage standard | HIP conventionnel |

|---|---|---|---|

| Processus | Cycle unique et intégré | Cycle de frittage unique | Processus secondaire post-frittage |

| Objectif principal | Éliminer toute porosité interne | Consolider la poudre en une pièce solide | Densifier les pièces pré-frittées ou les moulages |

| Densité finale | Proche de 100 % de la densité théorique | Inférieure, avec porosité résiduelle | Haute densité |

| Avantage clé | Performance et fiabilité maximales | Efficacité des coûts pour les pièces non critiques | Efficace pour des applications spécifiques comme les céramiques |

Besoin de composants avec une résistance et une fiabilité inégalées ?

KINTEK est spécialisée dans les solutions de traitement thermique avancées. Notre expertise en matière d'équipement de laboratoire et de consommables peut vous aider à intégrer la technologie Sinter-HIP pour produire des composants critiques avec une densité quasi parfaite pour les secteurs de l'aérospatiale, de la défense et de l'énergie.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont le Sinter-HIP peut améliorer la performance de vos matériaux et la longévité de vos produits.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube sous vide haute pression de laboratoire

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quel est le processus de calcination dans un four ? Un guide de la transformation thermique contrôlée

- Qu'est-ce qu'une température de frittage trop élevée ? Évitez la dégradation des matériaux et optimisez votre processus

- Quels sont les trois principaux types de fours utilisés pour produire de l'acier ? Découvrez les méthodes fondamentales

- Pourquoi un système de pompe à diffusion à vide poussé est-il essentiel pour les expériences sur les phases MAX et les bains fondus de Cu-Al ? Assurer des interactions pures

- Qu'est-ce que le frittage de poudres ? Un guide pour la fabrication efficace de pièces haute performance

- Comment un four Bridgman vertical contrôle-t-il la qualité des cristaux de CsI ? Atteindre une détection de radionucléides haute performance

- Quelles sont les principales tâches de processus effectuées par un four à haute température lors du traitement de matériaux hybrides en gel ?

- Pourquoi un four de séchage sous vide est-il requis pour le post-traitement du Si-FG ? Préservation de l'intégrité chimique du graphène