À la base, le frittage par plasma étincelle (SPS) est une technique avancée de consolidation des poudres qui utilise une combinaison de pression uniaxiale et d'un courant électrique continu pulsé pour densifier les matériaux. La poudre est chargée dans un moule en graphite conducteur qui est simultanément chauffé par le courant et utilisé pour appliquer la pression. Cette combinaison unique permet des vitesses de chauffage et des cycles de frittage exceptionnellement rapides, réduisant souvent un processus qui prend des heures dans un four conventionnel à seulement quelques minutes.

Le SPS n'est pas seulement une méthode de chauffage ; c'est une technique de frittage assistée par champ où l'énergie électrique contribue directement à la densification. Cela permet la consolidation des matériaux à des températures plus basses et dans des délais beaucoup plus courts que les méthodes traditionnelles, préservant ainsi les microstructures fines.

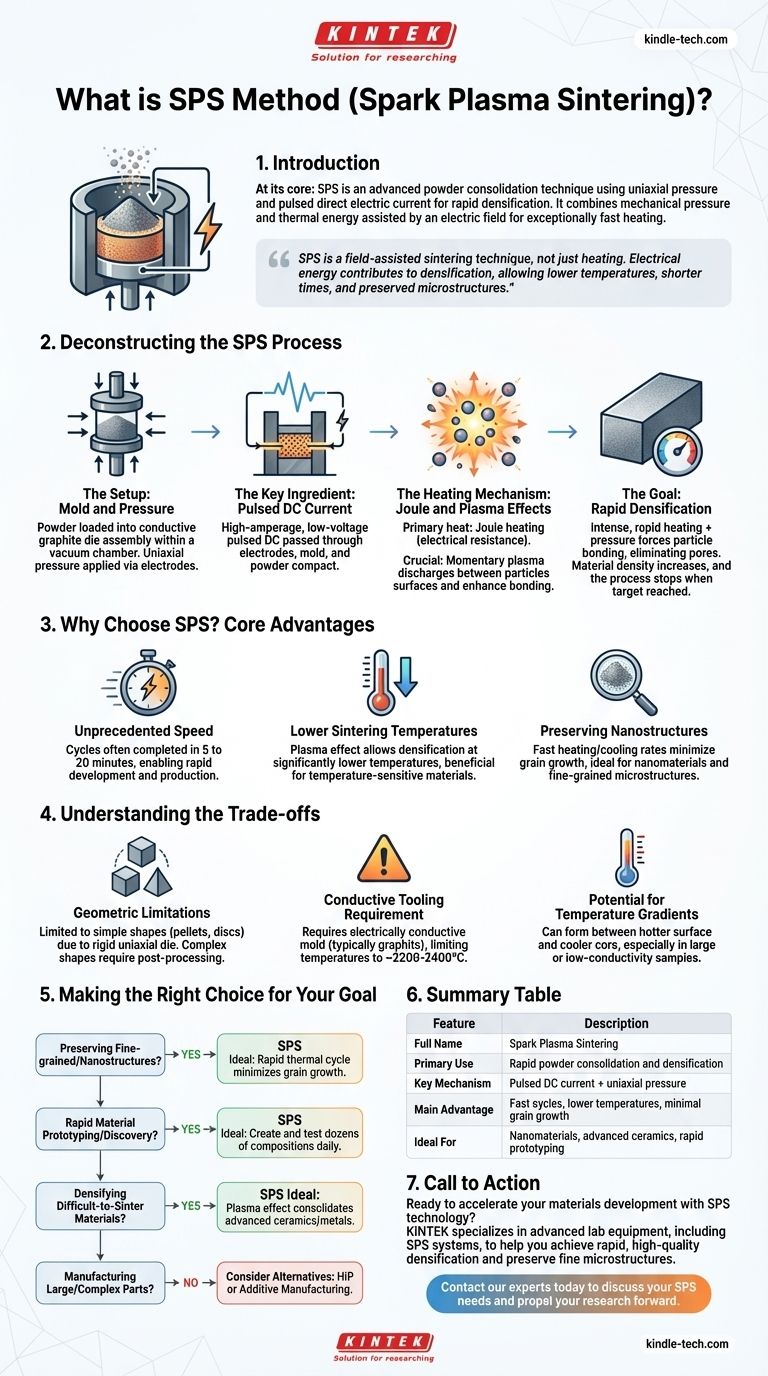

Déconstruction du processus SPS

Pour comprendre le SPS, il est préférable de le décomposer en ses étapes opérationnelles clés, de la configuration initiale au produit densifié final.

La configuration : Moule et pression

Le processus commence par le chargement du matériau pulvérulent dans une matrice en graphite. Cet ensemble complet est placé entre deux électrodes à l'intérieur d'une chambre à vide.

Un système mécanique ou hydraulique applique une pression uniaxiale (pression le long d'un seul axe) sur la poudre à travers les électrodes et les poinçons en graphite.

L'ingrédient clé : Courant continu pulsé

Une fois que la chambre est évacuée et que la pression est appliquée, un courant continu (CC) pulsé à haute intensité et basse tension est transmis à travers les électrodes, le moule en graphite et souvent, l'échantillon lui-même.

Cette application directe du courant est la caractéristique déterminante du SPS et la source de son efficacité.

Le mécanisme de chauffage : Effets Joule et plasma

La principale source de chauffage est l'effet Joule — la chaleur générée lorsque le courant électrique traverse le moule en graphite résistif et le compact de poudre.

De manière cruciale, au niveau microscopique entre les particules de poudre, le courant pulsé peut générer des étincelles momentanées ou des décharges de plasma. Ce plasma aide à nettoyer les surfaces des particules de poudre, éliminant les oxydes et les contaminants, ce qui améliore considérablement la liaison entre elles.

L'objectif : Densification rapide

La combinaison d'un chauffage intense et rapide et de la pression appliquée force les particules de poudre à se lier entre elles, éliminant les pores entre elles.

Le matériau se contracte en temps réel à mesure que sa densité augmente. Le processus est généralement arrêté une fois que la température cible est atteinte et que le taux de densification ralentit, indiquant que le matériau a atteint une densité quasi totale.

Pourquoi choisir le SPS ? Les avantages fondamentaux

Le SPS n'est pas seulement une version plus rapide du chauffage conventionnel ; son mécanisme unique offre des avantages distincts pour la science et l'ingénierie des matériaux.

Vitesse sans précédent

Les cycles SPS sont remarquablement courts, souvent terminés en 5 à 20 minutes. Cela permet un développement, un criblage et une production rapides de matériaux par rapport aux heures, voire aux jours, requis pour le frittage en four conventionnel.

Températures de frittage plus basses

L'effet d'activation de surface dû au plasma permet à la densification de se produire à des températures nettement plus basses que dans les méthodes qui reposent uniquement sur l'énergie thermique. C'est un avantage majeur pour les matériaux sensibles à la température.

Préservation des nanostructures

Les vitesses de chauffage et de refroidissement extrêmement rapides, combinées à de courts temps de traitement, empêchent efficacement la croissance des grains. Cela fait du SPS la technique de premier choix pour produire des matériaux entièrement denses tout en préservant les microstructures à l'échelle nanométrique ou à grains fins, qui sont essentielles pour obtenir des propriétés mécaniques ou fonctionnelles supérieures.

Comprendre les compromis

Bien que puissant, le SPS n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Limitations géométriques

La dépendance à une matrice rigide et uniaxiale signifie que le SPS est principalement adapté à la production de formes simples telles que des pastilles, des disques ou des barres rectangulaires. Les formes tridimensionnelles complexes ne sont pas réalisables sans un post-traitement important.

Exigence d'outillage conducteur

Le processus nécessite fondamentalement un moule électriquement conducteur, qui est presque toujours en graphite. Cela limite la température maximale réalisable à environ 2200-2400°C, car le graphite commence à se dégrader à des températures plus élevées.

Potentiel de gradients de température

Étant donné que le chauffage est généré par le courant traversant la matrice, un gradient de température peut se former entre la surface plus chaude et le cœur plus froid de l'échantillon. Cet effet est plus prononcé dans les échantillons plus grands ou les matériaux ayant une faible conductivité thermique et nécessite une optimisation minutieuse du processus pour être géré.

Faire le bon choix pour votre objectif

Le SPS est un outil spécialisé. Utilisez ce guide pour déterminer s'il correspond à votre objectif.

- Si votre objectif principal est de préserver les structures à grains fins ou nanostructures : Le SPS est le choix idéal en raison de son cycle thermique rapide qui minimise la croissance des grains.

- Si votre objectif principal est le prototypage ou la découverte rapide de matériaux : La vitesse du processus SPS vous permet de créer et de tester rapidement des dizaines de compositions de matériaux en une seule journée.

- Si votre objectif principal est la densification de matériaux difficiles à fritter : L'effet plasma dans le SPS peut consolider des céramiques avancées ou des métaux réfractaires qui résistent aux méthodes de frittage conventionnelles.

- Si votre objectif principal est la fabrication de pièces de grande taille ou de forme complexe : Le SPS n'est pas la meilleure méthode ; envisagez des alternatives telles que le pressage isostatique à chaud (HIP) ou la fabrication additive.

Lorsqu'il est appliqué correctement, le frittage par plasma étincelle est l'un des outils les plus puissants et les plus efficaces disponibles pour créer des matériaux massifs de nouvelle génération.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Nom complet | Frittage par plasma étincelle |

| Utilisation principale | Consolidation et densification rapides des poudres |

| Mécanisme clé | Courant CC pulsé + pression uniaxiale |

| Avantage principal | Cycles rapides, températures plus basses, croissance minimale des grains |

| Idéal pour | Nanomatériaux, céramiques avancées, prototypage rapide |

Prêt à accélérer votre développement de matériaux avec la technologie SPS ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les systèmes SPS, pour vous aider à obtenir une densification rapide et de haute qualité de vos matériaux pulvérulents. Notre expertise garantit que vous pouvez préserver les microstructures fines et développer efficacement des matériaux de nouvelle génération.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un système SPS peut répondre aux besoins spécifiques de votre laboratoire et faire progresser votre recherche.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Instrument de tamisage électromagnétique tridimensionnel

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Assemblage d'étanchéité de conducteur pour traversée d'électrode sous vide à bride CF KF pour systèmes sous vide

Les gens demandent aussi

- Quelles sont les différentes méthodes de frittage ? Choisissez la bonne technique pour votre matériau et votre application

- Quels sont les paramètres du frittage par plasma étincelle ? Maîtriser la vitesse, la pression et le contrôle de la température

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- Quels sont les avantages du SPS ? Atteindre une densité et des performances matérielles supérieures