Le principal avantage de la pulvérisation cathodique est sa capacité à produire des couches minces avec une adhérence et une densité supérieures. Étant donné que le processus de dépôt repose sur un bombardement physique de haute énergie plutôt que sur la chaleur, il peut être utilisé sur presque tous les matériaux — y compris ceux ayant des points de fusion extrêmement élevés — et fonctionne à des températures plus basses, ce qui le rend très polyvalent et précis.

La pulvérisation cathodique excelle car c'est un processus de dépôt physique en phase vapeur (PVD) à haute énergie. Cette énergie se traduit directement par des films de meilleure qualité, plus denses, plus uniformes et liés plus solidement au substrat que ceux produits par des méthodes à faible énergie comme l'évaporation thermique.

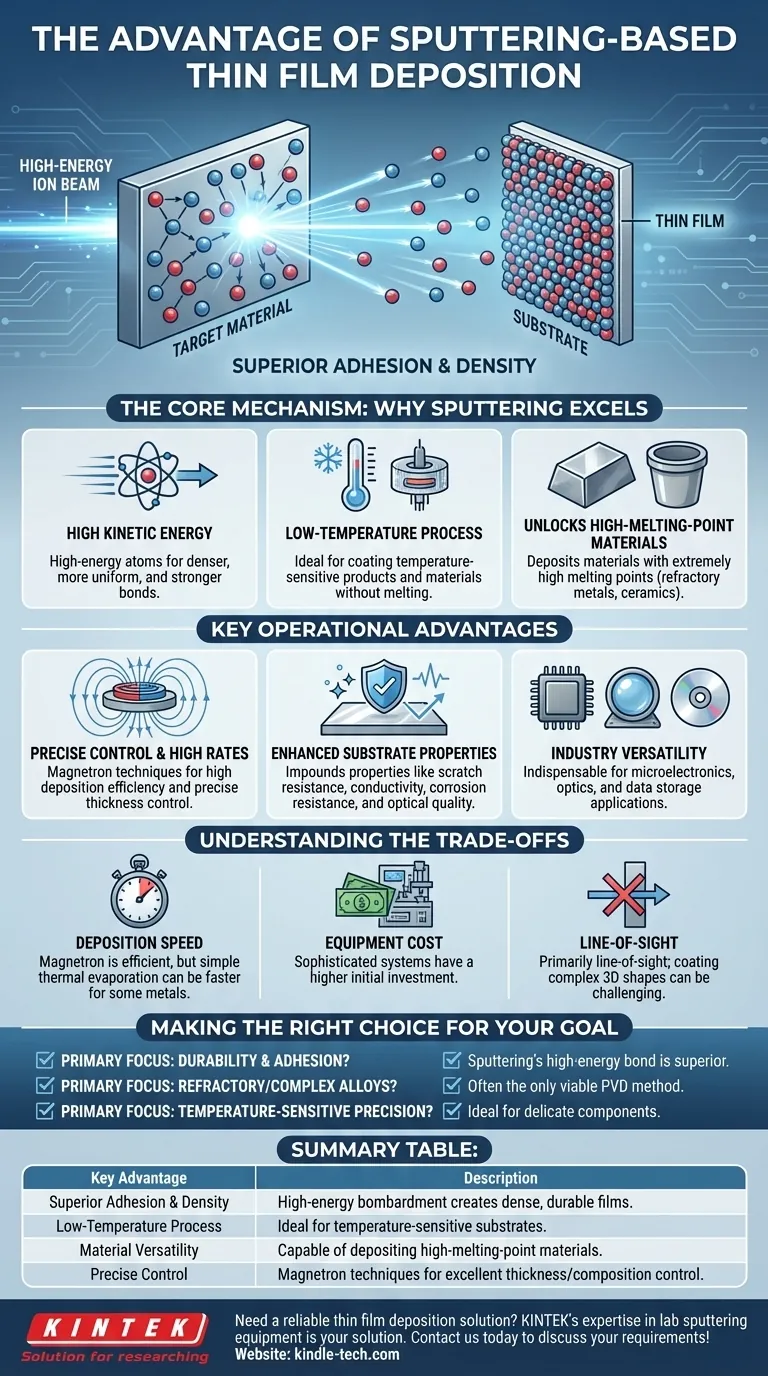

Le mécanisme fondamental : pourquoi la pulvérisation cathodique excelle

Pour comprendre les avantages de la pulvérisation cathodique, il est essentiel de comprendre sa nature physique. Le processus implique le bombardement d'un matériau cible avec des ions de haute énergie provenant d'un plasma, ce qui éjecte physiquement des atomes qui se déposent ensuite sur un substrat.

Haute énergie cinétique pour une adhérence supérieure

Les atomes pulvérisés se déplacent de la cible vers le substrat avec une énergie cinétique significativement plus élevée que les atomes provenant d'un processus d'évaporation. Cette énergie les aide à former un film plus dense et plus uniforme, ainsi qu'une liaison plus forte et plus durable avec la surface du substrat.

Un processus purement physique et à basse température

La pulvérisation cathodique est un processus PVD "sec" qui n'implique pas de liquides ni de réactions chimiques complexes. Elle fonctionne également à des températures beaucoup plus basses que des méthodes comme le dépôt chimique en phase vapeur (CVD), ce qui la rend idéale pour le revêtement de produits ou de matériaux sensibles à la température.

Déverrouiller les matériaux à point de fusion élevé

Étant donné que la pulvérisation cathodique ne nécessite pas de faire fondre ou d'évaporer le matériau source, elle peut déposer des films à partir de matériaux ayant des points de fusion très élevés, tels que les métaux réfractaires ou certaines céramiques. C'est un avantage critique par rapport à l'évaporation thermique, qui est limitée par le point d'ébullition du matériau.

Principaux avantages opérationnels

Au-delà de la physique fondamentale, la pulvérisation cathodique offre plusieurs avantages pratiques qui en font une pierre angulaire de la fabrication moderne dans des industries allant des semi-conducteurs à l'optique.

Contrôle précis et taux de dépôt élevés

Les techniques modernes comme la pulvérisation cathodique magnétron utilisent de puissants champs magnétiques pour confiner le plasma près de la cible. Cela augmente considérablement l'efficacité du processus de pulvérisation, conduisant à des taux de dépôt plus élevés et offrant un contrôle précis de l'épaisseur et de la composition du film.

Propriétés du substrat améliorées

La pulvérisation cathodique est utilisée non seulement pour revêtir une surface, mais aussi pour l'améliorer fondamentalement. Le processus peut conférer des propriétés cruciales telles qu'une meilleure résistance aux rayures, une conductivité électrique, une résistance à la corrosion et des qualités optiques que le matériau de base ne possède pas.

Polyvalence dans toutes les industries

La fiabilité de la technique et la flexibilité des matériaux la rendent indispensable pour un large éventail d'applications, y compris la création de films diélectriques et nitrurés en microélectronique, la fabrication de disques durs et de CD, et la production de revêtements optiques avancés.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique n'est pas la solution universelle pour tous les besoins en couches minces. Être un conseiller efficace signifie reconnaître le contexte où d'autres méthodes pourraient être envisagées.

Vitesse de dépôt vs. autres méthodes

Bien que la pulvérisation cathodique magnétron soit efficace, certains processus d'évaporation thermique simples peuvent être plus rapides pour le dépôt de certains métaux. Le choix dépend souvent de la priorité donnée à la vitesse ou à la qualité finale du film.

Complexité et coût de l'équipement

Les systèmes de pulvérisation cathodique sont des chambres à vide sophistiquées qui nécessitent des alimentations haute tension et des systèmes de gestion des gaz. Cela peut rendre l'investissement initial en équipement plus élevé que pour des techniques de dépôt plus simples.

Limitations de la ligne de visée

Comme de nombreux processus PVD, la pulvérisation cathodique est principalement une technique en ligne de visée. Le revêtement de formes tridimensionnelles complexes avec une épaisseur uniforme peut être difficile et peut nécessiter une rotation et une manipulation sophistiquées du substrat.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt correcte dépend entièrement du résultat souhaité pour votre application spécifique.

- Si votre objectif principal est la durabilité et l'adhérence du film : Le dépôt à haute énergie par pulvérisation cathodique crée une liaison plus dense et plus robuste avec le substrat, ce qui en fait le choix supérieur.

- Si votre objectif principal est le dépôt de matériaux réfractaires ou d'alliages complexes : La pulvérisation cathodique est souvent la seule méthode PVD viable pour les matériaux ayant des points de fusion extrêmement élevés ou pour maintenir la stœchiométrie d'une cible complexe.

- Si votre objectif principal est la précision sur des substrats sensibles à la température : La nature à basse température et hautement contrôlable de la pulvérisation cathodique la rend idéale pour les composants délicats comme les semi-conducteurs, les plastiques ou les éléments optiques.

En fin de compte, la pulvérisation cathodique offre une combinaison unique de polyvalence des matériaux, de contrôle du processus et de résultats de haute qualité qui résout des défis d'ingénierie critiques.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Adhérence et densité supérieures | Le bombardement à haute énergie crée des films denses et durables avec une excellente liaison au substrat. |

| Processus à basse température | Idéal pour les substrats sensibles à la température comme les plastiques et les semi-conducteurs. |

| Polyvalence des matériaux | Capable de déposer des matériaux avec des points de fusion extrêmement élevés (par exemple, métaux réfractaires, céramiques). |

| Contrôle précis | Les techniques magnétron permettent un excellent contrôle de l'épaisseur et de la composition du film. |

Besoin d'une solution fiable de dépôt de couches minces pour votre laboratoire ?

La pulvérisation cathodique est une technique fondamentale pour la création de revêtements haute performance en microélectronique, en optique et dans la recherche sur les matériaux avancés. Si votre projet exige une adhérence supérieure des films, une polyvalence des matériaux ou un traitement à basse température, l'expertise de KINTEK en équipement de pulvérisation cathodique de laboratoire est votre solution.

Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire précis et de haute qualité et des consommables dont vous avez besoin pour atteindre vos objectifs de recherche et de production. Laissez nos experts vous aider à sélectionner le système idéal pour votre application spécifique.

Contactez KINTEL dès aujourd'hui pour discuter de vos exigences en matière de dépôt de couches minces et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé thermiquement ? Le guide essentiel pour le dépôt de couches minces à haute température

- Qu'est-ce qu'un matériau de substrat pour le dépôt chimique en phase vapeur ? La base pour des films minces de haute qualité

- Comment le plasma est-il formé dans la pulvérisation cathodique ? La première étape essentielle pour un dépôt de couche mince précis

- Quel est le mécanisme du graphène CVD ? Maîtriser le processus pour des films de haute qualité et de grande surface

- Comment un bain à ultrasons est-il utilisé pendant la phase d'ensemencement de diamants de la préparation du substrat ? Améliorer la nucléation CVD

- Quelle est la construction du dépôt chimique en phase vapeur ? Fabriquez des films de haute pureté avec un équipement de précision

- Quelle est la fonction d'un système CVD dans la fabrication de cibles de neutrons en tungstène ? Assurer la durabilité avec un revêtement en tantale

- Qu'est-ce que le processus de film mince pour les semi-conducteurs ? Un guide des techniques PVD, CVD et ALD