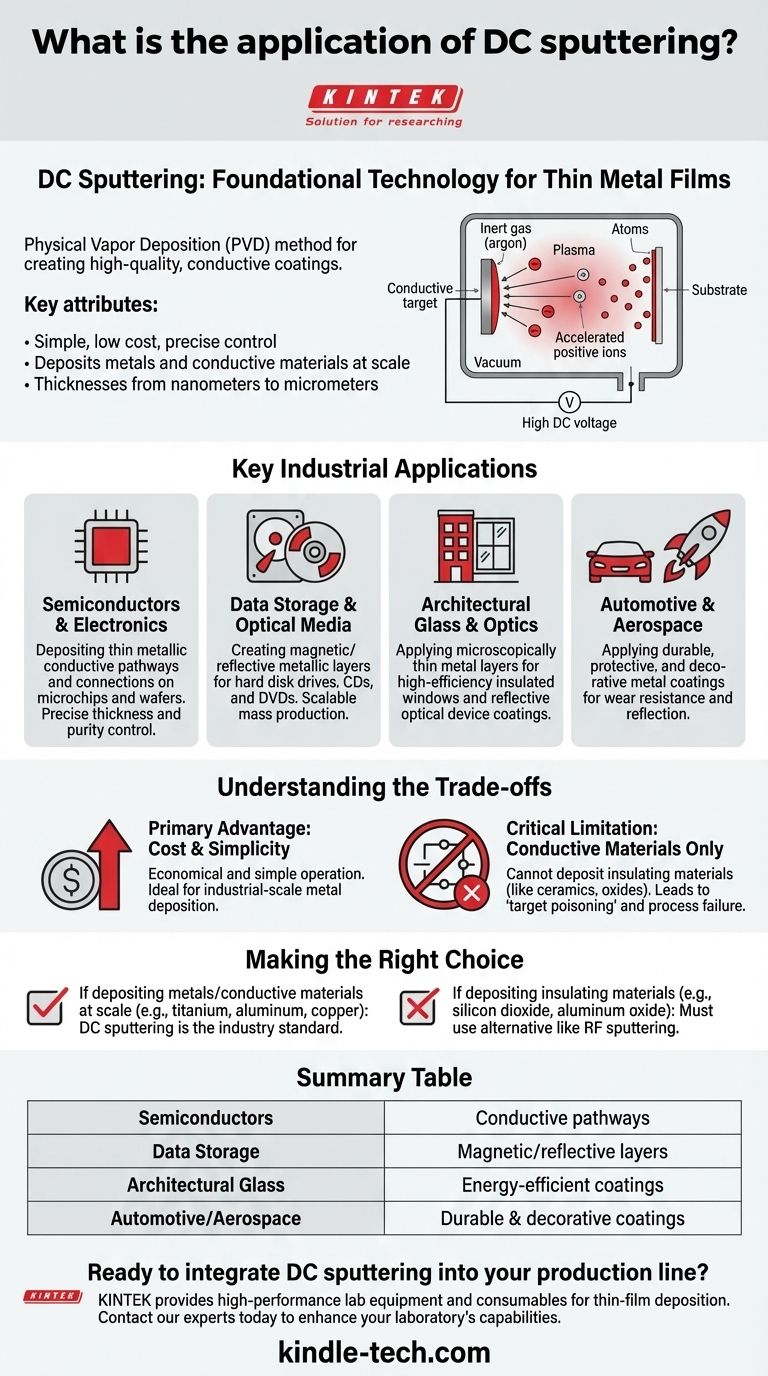

En bref, la pulvérisation cathodique DC est une technologie fondamentale pour l'application de films métalliques minces. C'est une méthode de dépôt physique en phase vapeur (PVD) largement utilisée dans des industries comme les semi-conducteurs, l'optique et le stockage de données pour créer des revêtements conducteurs de haute qualité. Son application principale est le dépôt rentable de métaux et d'autres matériaux électriquement conducteurs sur divers substrats, avec des épaisseurs allant de quelques nanomètres à plusieurs micromètres.

La valeur de la pulvérisation cathodique DC réside dans sa simplicité, son faible coût et son contrôle précis, ce qui en fait la méthode de prédilection pour le dépôt de films minces conducteurs à grande échelle. Cependant, sa dépendance à un courant continu signifie qu'elle est fondamentalement limitée aux matériaux qui peuvent conduire l'électricité.

Comment la pulvérisation cathodique DC fonctionne comme outil de dépôt

Le mécanisme central : de la cible au substrat

La pulvérisation cathodique DC est un type de dépôt physique en phase vapeur (PVD). Le processus se déroule à l'intérieur d'une chambre à vide remplie d'un gaz inerte, tel que l'argon.

Une haute tension continue est appliquée au matériau que vous souhaitez déposer, connu sous le nom de "cible". Cette tension ionise le gaz, créant un plasma.

Les ions gazeux positifs sont accélérés vers la cible négative, la frappant avec suffisamment de force pour déloger, ou "pulvériser", des atomes de sa surface. Ces atomes éjectés voyagent ensuite à travers la chambre et se condensent sur l'objet à revêtir (le "substrat"), formant un film mince et uniforme.

Le rôle critique du courant continu

L'utilisation d'une source d'alimentation en courant continu (DC) rend le processus simple, fiable et peu coûteux. La tension stable crée et maintient efficacement le plasma nécessaire à la pulvérisation.

Cependant, cela exige que le matériau cible lui-même soit électriquement conducteur. Une cible conductrice est nécessaire pour compléter le circuit électrique et empêcher une accumulation de charge positive qui repousserait autrement les ions et arrêterait le processus de pulvérisation.

Applications industrielles clés

Les avantages uniques de la pulvérisation cathodique DC — faible coût, rapidité et haute qualité de film — en font une pierre angulaire de la fabrication dans plusieurs secteurs de haute technologie.

Semi-conducteurs et électronique

Dans la fabrication de semi-conducteurs, la pulvérisation cathodique DC est utilisée pour déposer les fines couches métalliques qui forment les chemins conducteurs et les connexions sur les micropuces et les plaquettes. Le processus offre le contrôle précis de l'épaisseur et de la pureté du film requis pour l'électronique moderne.

Stockage de données et supports optiques

La production de disques durs, de CD et de DVD repose fortement sur la pulvérisation cathodique DC. Elle est utilisée pour déposer les couches métalliques magnétiques ou réfléchissantes qui stockent les données. L'évolutivité et le faible coût de la technique sont parfaits pour ce type de production de masse.

Verre architectural et optique

La pulvérisation cathodique magnétron DC est utilisée pour appliquer des couches métalliques microscopiquement minces sur le verre pour des fenêtres isolées à haute efficacité. Ces revêtements réfléchissent le rayonnement infrarouge, améliorant l'isolation thermique sans affecter la visibilité. Elle est également utilisée pour les revêtements sur les jumelles, les télescopes et d'autres dispositifs optiques.

Automobile et aérospatiale

Dans les industries automobile et aérospatiale, la pulvérisation cathodique DC est utilisée pour les revêtements fonctionnels et décoratifs. Elle peut appliquer des films métalliques protecteurs durables qui résistent à l'usure et à la corrosion ou créer des surfaces réfléchissantes pour les composants d'éclairage.

Comprendre les compromis

Aucune technologie n'est parfaite pour tous les scénarios. Comprendre les limites de la pulvérisation cathodique DC est crucial pour prendre une décision éclairée.

Le principal avantage : coût et simplicité

Le principal moteur de l'utilisation de la pulvérisation cathodique DC est l'économie. Les alimentations DC sont considérablement moins chères et plus faciles à utiliser que les alternatives, comme les systèmes à radiofréquence (RF). Pour le dépôt de métaux à l'échelle industrielle, c'est le choix le plus efficace et le plus économique.

La limitation critique : matériaux conducteurs uniquement

La plus grande limitation de la pulvérisation cathodique DC est son incapacité à déposer des matériaux isolants (diélectriques). Si vous tentez de pulvériser une cible non conductrice comme une céramique ou un oxyde, une charge positive s'accumule rapidement à sa surface. Cette accumulation, connue sous le nom d'"empoisonnement de la cible", repousse les ions gazeux entrants et éteint le plasma, arrêtant le processus.

Taux de dépôt et adhérence

Pour les métaux, la pulvérisation cathodique DC offre généralement un taux de dépôt rapide et contrôlable. Les films résultants sont denses et présentent une excellente adhérence au substrat, ce qui les rend très durables pour les applications exigeantes.

Faire le bon choix pour votre objectif

Votre choix entre la pulvérisation cathodique DC et d'autres méthodes dépend entièrement de votre matériau cible et de vos objectifs de production.

- Si votre objectif principal est de déposer des métaux ou d'autres matériaux conducteurs (comme le titane, l'aluminium ou le cuivre) à grande échelle : la pulvérisation cathodique DC est la norme industrielle en raison de son faible coût, de sa grande vitesse et de sa simplicité.

- Si votre objectif principal est de déposer des matériaux isolants (comme le dioxyde de silicium ou l'oxyde d'aluminium) : vous devez utiliser une alternative comme la pulvérisation RF (radiofréquence), car un courant continu ne peut pas être maintenu avec une cible non conductrice.

Comprendre cette distinction fondamentale entre les cibles conductrices et non conductrices est la clé pour exploiter efficacement la technologie de pulvérisation.

Tableau récapitulatif :

| Domaine d'application | Utilisation clé de la pulvérisation cathodique DC |

|---|---|

| Semi-conducteurs | Dépôt de chemins conducteurs sur les micropuces et les plaquettes. |

| Stockage de données | Création de couches magnétiques/réfléchissantes pour les disques durs et les supports optiques. |

| Verre architectural | Application de revêtements réfléchissants écoénergétiques sur les fenêtres. |

| Automobile/Aérospatiale | Application de revêtements métalliques durables, protecteurs et décoratifs. |

Prêt à intégrer la pulvérisation cathodique DC dans votre ligne de production ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance pour tous vos besoins en dépôt de films minces. Que vous augmentiez la production de semi-conducteurs ou développiez de nouveaux revêtements optiques, notre expertise vous assure d'obtenir la bonne solution pour déposer des matériaux conducteurs de manière efficace et rentable.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation peuvent améliorer les capacités de votre laboratoire et faire avancer vos projets.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température