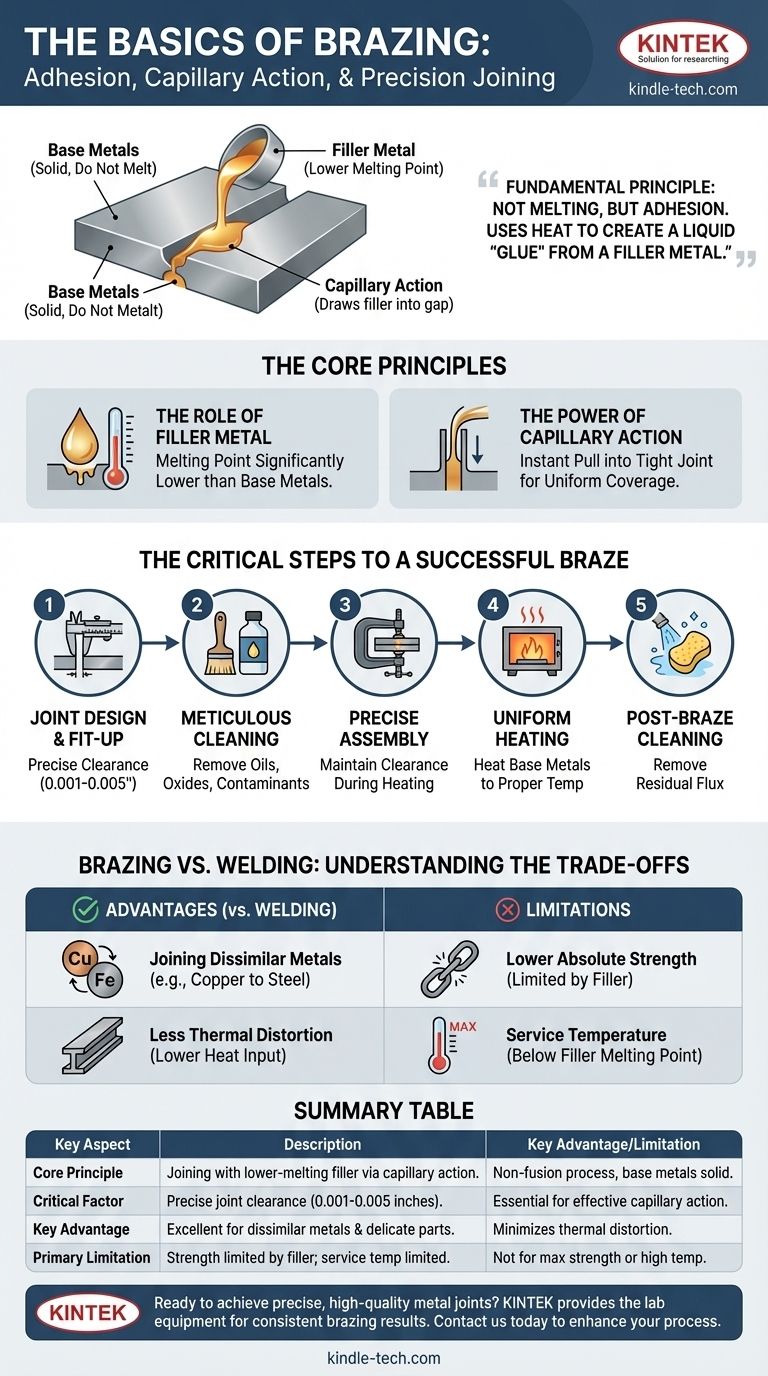

À la base, le brasage est un procédé d'assemblage métallique où un métal d'apport est chauffé au-dessus de son point de fusion et distribué entre deux pièces ou plus ajustées. Le métal d'apport, qui a un point de fusion inférieur à celui des métaux de base, est aspiré dans l'interstice par capillarité. Cela crée une liaison métallurgique solide lorsque le métal d'apport refroidit et se solidifie, le tout sans faire fondre les métaux de base eux-mêmes.

Le principe fondamental du brasage n'est pas la fusion, mais l'adhérence. Il utilise la chaleur pour créer une « colle » liquide à partir d'un métal d'apport qui est ensuite tirée dans un joint serré par l'action capillaire, formant une liaison souvent plus solide que le métal d'apport lui-même.

Le principe fondamental : Comment fonctionne le brasage

Pour vraiment comprendre le brasage, il faut regarder au-delà du simple acte de chauffer. Le processus repose sur une interaction précise entre la température, la science des matériaux et la physique.

Le rôle du métal d'apport

L'ensemble du processus est rendu possible par un métal d'apport (également appelé alliage de brasage) dont le point de fusion est nettement inférieur à celui des pièces à assembler.

Cela permet de chauffer l'assemblage à une température suffisamment élevée pour faire fondre le métal d'apport, mais pas assez élevée pour endommager ou faire fondre les composants de base.

La puissance de l'action capillaire

L'action capillaire est la force critique qui fait fonctionner le brasage. C'est la tendance d'un liquide à être aspiré dans un espace étroit, même contre la force de gravité.

Pour que le brasage réussisse, l'espace entre les deux pièces doit être soigneusement contrôlé. Lorsque le métal d'apport en fusion touche cet espace étroit, il est instantanément aspiré à travers toute la zone du joint, assurant une couverture complète et uniforme.

Pourquoi les métaux de base ne fondent pas

C'est la distinction clé entre le brasage et le soudage. En soudage, les bords des métaux de base sont fondus pour les fusionner ensemble.

En brasage, les métaux de base restent solides. La chaleur n'a qu'un seul objectif : amener l'assemblage à une température qui fera fondre le métal d'apport et facilitera la liaison. Cet apport de chaleur plus faible entraîne moins de contraintes thermiques et de déformation.

Les étapes critiques pour un brasage réussi

Un joint brasé fiable est le résultat d'un processus discipliné, étape par étape. Chaque étape est essentielle pour créer les conditions nécessaires à une liaison solide.

Étape 1 : Conception du joint et ajustement

Le succès commence par la conception. L'espace entre les pièces, connu sous le nom de jeu de joint, doit être extrêmement précis.

Si l'espace est trop large, l'action capillaire échouera. S'il est trop étroit, le métal d'apport ne pourra pas s'écouler dans le joint. Un jeu typique se situe entre 0,001 et 0,005 pouce (0,025-0,127 mm).

Étape 2 : Nettoyage méticuleux

Les surfaces du joint doivent être impeccablement propres. Tout contaminant — comme les huiles, la graisse ou les oxydes (rouille) — empêchera le métal d'apport fondu de « mouiller » et de se lier correctement aux métaux de base.

Le nettoyage est généralement effectué mécaniquement (avec des tampons abrasifs ou des brosses métalliques) et/ou chimiquement (avec des solvants et des bains d'acide).

Étape 3 : Assemblage précis et bridage

Une fois propres, les pièces doivent être assemblées et maintenues fermement en place. Des dispositifs de fixation ou des pinces sont utilisés pour maintenir le jeu de joint critique pendant tout le cycle de chauffage et de refroidissement.

Cela empêche les pièces de bouger lorsqu'elles se dilatent et se contractent avec les changements de température, ce qui compromettrait le joint.

Étape 4 : Chauffage uniforme et écoulement du métal d'apport

L'assemblage est chauffé uniformément dans un environnement contrôlé, tel qu'un four. L'objectif est de chauffer les métaux de base à la bonne température.

Le métal d'apport est ensuite mis en contact avec le joint chaud, où il fond instantanément et est aspiré par capillarité. Vous chauffez la pièce, pas le métal d'apport. Cela garantit que le métal d'apport s'écoule vers la source de chaleur, remplissant complètement le joint.

Étape 5 : Nettoyage post-brasage

Une fois l'assemblage refroidi, une étape de nettoyage finale peut être nécessaire. Elle vise principalement à éliminer tout flux résiduel — un agent chimique utilisé pour prévenir l'oxydation pendant le chauffage — car il peut être corrosif s'il reste sur la pièce.

Comprendre les compromis : Brasage contre soudage

Le brasage n'est pas un remplacement universel pour le soudage ; c'est un processus distinct avec son propre ensemble d'avantages et de limites. Comprendre ces compromis est essentiel pour choisir la bonne méthode pour votre application.

Avantage : Assemblage de métaux dissemblables

Étant donné que les métaux de base ne sont pas fondus, le brasage est exceptionnellement efficace pour assembler différents types de métaux, comme le cuivre à l'acier ou l'aluminium au cuivre. Ceci est très difficile, voire impossible, à réaliser avec le soudage traditionnel.

Avantage : Moins de déformation thermique

Les températures de processus plus basses utilisées dans le brasage (par rapport au soudage) appliquent beaucoup moins de chaleur et de contraintes à l'assemblage. Cela le rend idéal pour assembler des tubes à parois minces ou des composants délicats où le gauchissement doit être évité.

Limite : Résistance absolue inférieure

Bien qu'un joint brasé correctement réalisé soit très solide, sa résistance ultime est déterminée par le métal d'apport, qui n'est généralement pas aussi résistant que les métaux de base. Un cordon de soudure à pénétration complète, qui fusionne les métaux de base, crée généralement un joint global plus solide.

Limite : Température de service

Un composant brasé ne peut pas être utilisé dans un environnement où les températures approchent le point de fusion du métal d'apport. Le joint ramollirait et céderait.

Faire le bon choix pour votre objectif

La sélection du processus d'assemblage correct dépend entièrement des exigences spécifiques de votre projet en matière de résistance, de compatibilité des matériaux et de précision.

- Si votre objectif principal est d'assembler des métaux dissemblables : Le brasage est presque toujours le choix supérieur en raison de son processus sans fusion.

- Si votre objectif principal est de maintenir des tolérances serrées et de minimiser la déformation des pièces : L'apport de chaleur plus faible du brasage offre un avantage significatif par rapport au soudage.

- Si votre objectif principal est la résistance maximale du joint pour une pièce structurelle soumise à de fortes contraintes : Un cordon de soudure correctement conçu est souvent la solution la plus robuste.

- Si votre objectif principal est d'automatiser un processus de production à haut volume : Le brasage en four est hautement répétable et peut traiter de nombreuses pièces à la fois, ce qui le rend extrêmement efficace.

En maîtrisant ces fondamentaux, vous pouvez tirer parti du brasage pour créer des joints solides, propres et précis pour un large éventail d'applications d'ingénierie.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe de base | Assemblage de métaux à l'aide d'un métal d'apport qui fond à une température inférieure à celle des métaux de base, aspiré dans le joint par capillarité. |

| Facteur critique | Un jeu de joint précis (typiquement 0,001 à 0,005 pouce) est essentiel pour que l'action capillaire fonctionne efficacement. |

| Avantage clé | Excellent pour assembler des métaux dissemblables et minimiser la déformation thermique dans les pièces délicates. |

| Limite principale | La résistance du joint est limitée par le métal d'apport, et la température de service ne peut pas dépasser le point de fusion du métal d'apport. |

Prêt à obtenir des joints métalliques précis et de haute qualité grâce au brasage ?

Les principes du brasage reposent sur un chauffage contrôlé et uniforme pour réussir. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables qui rendent cela possible, fournissant les solutions de chauffage fiables et le support d'experts dont votre laboratoire a besoin pour des résultats de brasage constants.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos produits peuvent améliorer vos processus de brasage et optimiser les résultats de vos projets.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quel rôle joue un agitateur magnétique dans la dégradation électrochimique des colorants ? Maximiser la cinétique et l'efficacité du transfert de masse

- À quelle température sécher le KBr pour l'IR ? La clé de spectres de haute qualité et sans humidité

- Quels sont les deux types de frittage ? Frittage en phase solide vs. en phase liquide expliqué

- Qu'est-ce qui affecte le rendement d'éjection (sputtering yield) ? Maîtrisez la physique pour une efficacité de dépôt maximale

- Quel est le meilleur entre l'isolat de CBD ou le distillat ? Choisissez le bon extrait pour votre objectif

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Lors de la sélection d'un flux pour le brasage ou le soudo-brasage, quels critères doivent être pris en compte ? Assurer des joints solides et fiables

- Pourquoi utilise-t-on de l'azote de haute pureté pour la désoxygénation ? Assurer l'exactitude des expériences de corrosion HTHP