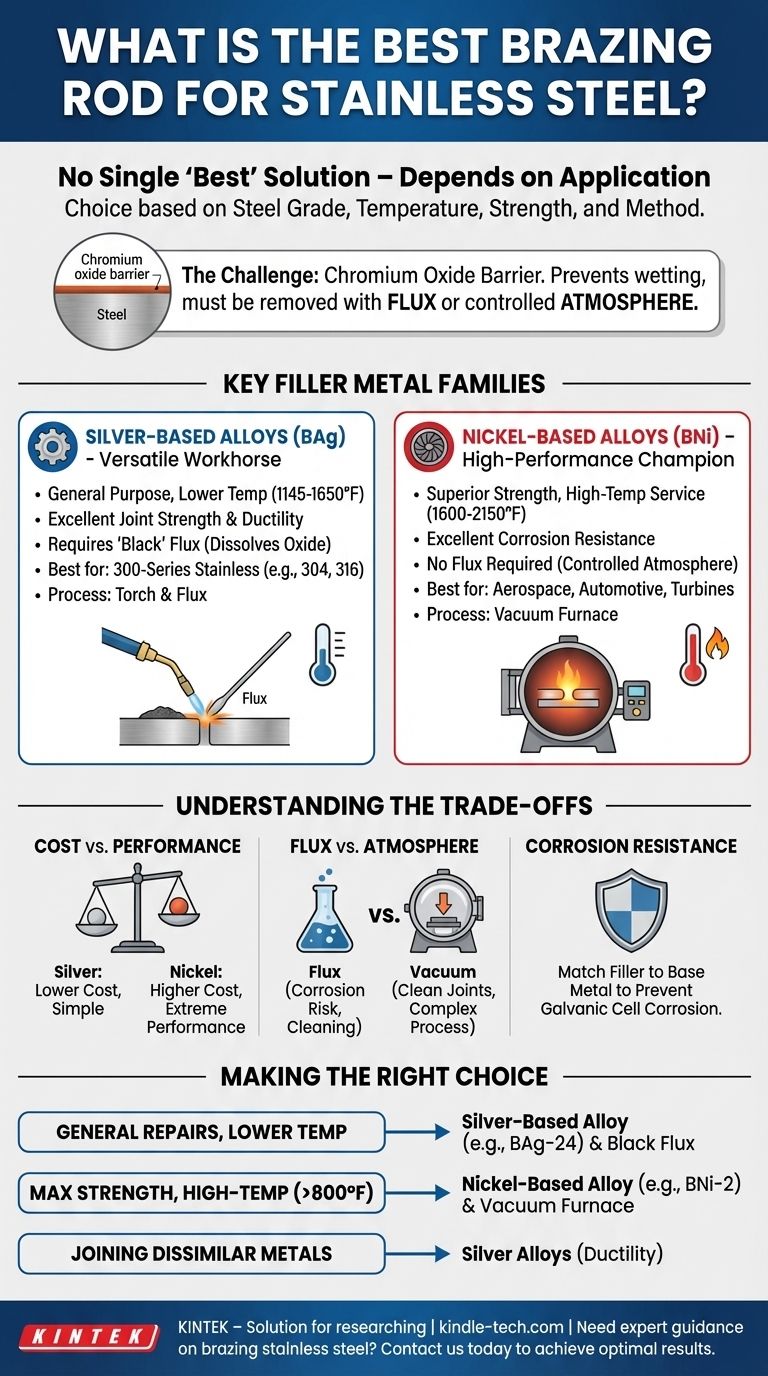

Pour être direct, il n'existe pas de "meilleur" métal d'apport unique pour toutes les applications d'acier inoxydable. Le choix idéal dépend du grade spécifique de l'acier inoxydable, de la température de service requise, des exigences de résistance et de la méthode de brasage que vous comptez utiliser. Cependant, les choix les plus courants et les plus efficaces se répartissent en deux grandes familles : les alliages à base d'argent pour les travaux généraux à basse température, et les alliages à base de nickel pour les applications haute performance et haute température.

Le défi du brasage de l'acier inoxydable réside dans sa couche protectrice d'oxyde de chrome, qui doit être gérée. Le "meilleur" métal d'apport est celui qui non seulement crée une liaison solide, mais possède également des propriétés – telles que la résistance à la température et la résistance à la corrosion – qui sont compatibles avec le métal de base et l'application finale.

Pourquoi le brasage de l'acier inoxydable est un défi unique

La propriété même qui rend l'acier inoxydable "inoxydable" – une couche mince, invisible et auto-cicatrisante d'oxyde de chrome – est le principal obstacle au brasage.

La barrière d'oxyde de chrome

Pour qu'un alliage de brasage adhère à un métal, il doit pouvoir "mouiller" la surface, ce qui signifie qu'il doit s'écouler proprement et adhérer au métal pur en dessous.

La couche d'oxyde de chrome empêche ce mouillage. Par conséquent, toute opération de brasage réussie de l'acier inoxydable doit d'abord soit éliminer chimiquement cette couche avec un flux, soit empêcher sa formation en utilisant une atmosphère contrôlée.

Principales familles de métaux d'apport pour l'acier inoxydable

Votre choix de métal d'apport, ou "baguette de brasage", est dicté par les exigences du travail.

Alliages à base d'argent (le cheval de bataille polyvalent)

Les alliages de brasage à l'argent sont le choix le plus courant pour un large éventail d'applications d'acier inoxydable, en particulier pour les nuances austénitiques de la série 300 (par exemple, 304, 316).

Ces alliages, souvent désignés comme des nuances BAg, sont appréciés pour leurs températures de brasage relativement basses (618-899°C / 1145-1650°F). Cette faible apport de chaleur réduit le risque de déformation de la pièce ou d'altération négative de la résistance inhérente de l'acier à la corrosion. Ils offrent une excellente résistance et ductilité des joints.

Lors de l'utilisation d'alliages d'argent, un flux de brasage est presque toujours nécessaire pour dissoudre la couche d'oxyde de chrome et protéger le joint pendant le chauffage. Pour l'acier inoxydable, un flux "noir" est nécessaire car il reste actif aux températures plus élevées requises par rapport au flux pour le cuivre ou le laiton.

Alliages à base de nickel (le champion de la haute performance)

Pour les applications exigeant une résistance supérieure, un service à haute température ou une résistance maximale à la corrosion, les métaux d'apport à base de nickel sont la norme.

Ces alliages, désignés comme des nuances BNi, ont des températures de brasage beaucoup plus élevées (871-1177°C / 1600-2150°F). Les joints résultants peuvent supporter des environnements de fonctionnement extrêmes que l'on trouve dans l'aérospatiale, les turbocompresseurs automobiles et les turbines industrielles.

En raison de ces températures élevées, les alliages BNi ne sont pas utilisés avec du flux. Au lieu de cela, ils sont utilisés exclusivement dans des fours à atmosphère contrôlée, le plus souvent un four sous vide. Comme indiqué dans la référence, ce processus crée un vide pour éliminer tout l'oxygène, empêchant ainsi la formation d'oxydes et produisant des joints exceptionnellement propres et solides sans aucun résidu de flux.

Comprendre les compromis

Le choix d'un métal d'apport est un exercice d'équilibre entre performance, complexité du processus et coût.

Coût vs. Performance

Les alliages d'argent sont généralement moins chers que les alliages de nickel et peuvent être appliqués avec un simple chalumeau et du flux.

Les alliages de nickel sont plus coûteux et nécessitent un investissement en capital important dans un four sous vide ou à atmosphère contrôlée. Cependant, leurs performances dans des environnements à fortes contraintes et à hautes températures sont inégalées.

Flux vs. Atmosphère

L'utilisation de flux est efficace mais introduit un point de défaillance potentiel. Si le flux est piégé dans le joint, il peut entraîner une corrosion au fil du temps. Le nettoyage après brasage requis pour éliminer les résidus de flux ajoute également une étape supplémentaire au processus.

Le brasage sous vide élimine entièrement le flux, produisant des joints plus propres avec une intégrité supérieure, mais le processus est beaucoup moins accessible et plus coûteux que le brasage au chalumeau à l'air libre.

Correspondance de la résistance à la corrosion

Une considération critique est de s'assurer que la résistance à la corrosion du métal d'apport est compatible avec le métal de base en acier inoxydable. L'utilisation d'un métal d'apport moins résistant peut créer une pile galvanique, où le joint se corrode préférentiellement lorsqu'il est exposé à un électrolyte, entraînant une défaillance prématurée.

Faire le bon choix pour votre application

Sélectionnez votre métal d'apport en fonction des exigences fonctionnelles de la pièce finie.

- Si votre objectif principal est la réparation générale ou l'assemblage d'acier inoxydable de la série 300 à des températures plus basses : Un alliage à base d'argent (comme le BAg-24) appliqué avec un flux de brasage noir est votre choix le plus pratique et le plus efficace.

- Si votre objectif principal est une résistance maximale du joint et un service à haute température (au-dessus de 425°C / 800°F) : Un alliage à base de nickel (comme le BNi-2) utilisé dans un four sous vide est la solution d'ingénierie correcte.

- Si votre objectif principal est l'assemblage de métaux dissemblables, dont l'un est de l'acier inoxydable : Les alliages d'argent sont souvent préférés pour leur ductilité et leur capacité à compenser les différents taux de dilatation des deux métaux.

En faisant correspondre le métal d'apport et le processus aux exigences spécifiques de l'alliage d'acier inoxydable, vous garantissez un joint d'une résistance et d'une fiabilité sans compromis.

Tableau récapitulatif :

| Type de métal d'apport | Idéal pour | Température de brasage | Processus clé |

|---|---|---|---|

| À base d'argent (BAg) | Applications générales à basse température (par exemple, acier inoxydable 304, 316) | 618-899°C (1145-1650°F) | Nécessite un flux (par exemple, flux 'noir') |

| À base de nickel (BNi) | Applications haute performance et haute température (par exemple, aérospatiale, turbines) | 871-1177°C (1600-2150°F) | Nécessite une atmosphère contrôlée (par exemple, four sous vide) |

Besoin de conseils d'experts sur le brasage de l'acier inoxydable pour votre application spécifique ?

KINTEK est spécialisé dans la fourniture de solutions et d'équipements de brasage avancés pour les laboratoires et les environnements industriels. Que vous travailliez avec des alliages à base d'argent pour des réparations générales ou que vous ayez besoin d'alliages à base de nickel et de fours sous vide pour des performances à haute température, notre équipe peut vous aider à sélectionner les bons matériaux et processus pour garantir des joints solides, durables et résistants à la corrosion.

Contactez-nous dès aujourd'hui pour discuter de vos besoins en brasage et obtenir des résultats optimaux grâce à l'expertise de KINTEK en matière d'équipement de laboratoire et de consommables !

Guide Visuel

Produits associés

- Collier de serrage à vide à libération rapide en acier inoxydable à trois sections

- Fabricant personnalisé de pièces en PTFE Téflon pour joints et plus

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Fabricant personnalisé de pièces en PTFE Téflon pour tube d'échantillonnage de fumées d'huile de bouteille en PTFE

- Pompe à vide rotative à palettes de laboratoire pour usage en laboratoire

Les gens demandent aussi

- Quelle protection environnementale les groupes de pompage à vide mécaniques offrent-ils lors de la fusion d'alliages de zirconium ? Prévenir la fragilisation

- Quelle est la fonction d'un four de recuit sous vide à haute température ? Optimisez la formation de votre revêtement Zr2Al3C4

- Qu'est-ce que l'acier à fusion sous vide ? Débloquez une pureté et des performances inégalées pour les applications critiques

- Le matériau de la pince d'électrode dans la cellule électrolytique Raman in-situ peut-il être personnalisé ? Adaptez votre recherche.

- Pourquoi des composants spécialisés de scellage sous vide sont-ils nécessaires pour transférer des échantillons de sel de haute pureté dans des expériences d'irradiation et de corrosion ?