Le meilleur creuset pour la fusion n'est pas un produit unique, mais un choix dicté par le matériau que vous fondez, la température maximale que vous devez atteindre et votre méthode de chauffage. Bien que les options courantes incluent le graphite et diverses céramiques comme la silice fondue (quartz), choisir le mauvais peut entraîner une contamination, une défaillance de l'équipement ou une fusion ruinée.

La sélection d'un creuset est un exercice d'équilibre. Votre objectif est de choisir un matériau capable de supporter votre température cible sans se fissurer sous l'effet du choc thermique, et surtout, qui ne réagira pas chimiquement avec le matériau que vous fondez et ne le contaminera pas.

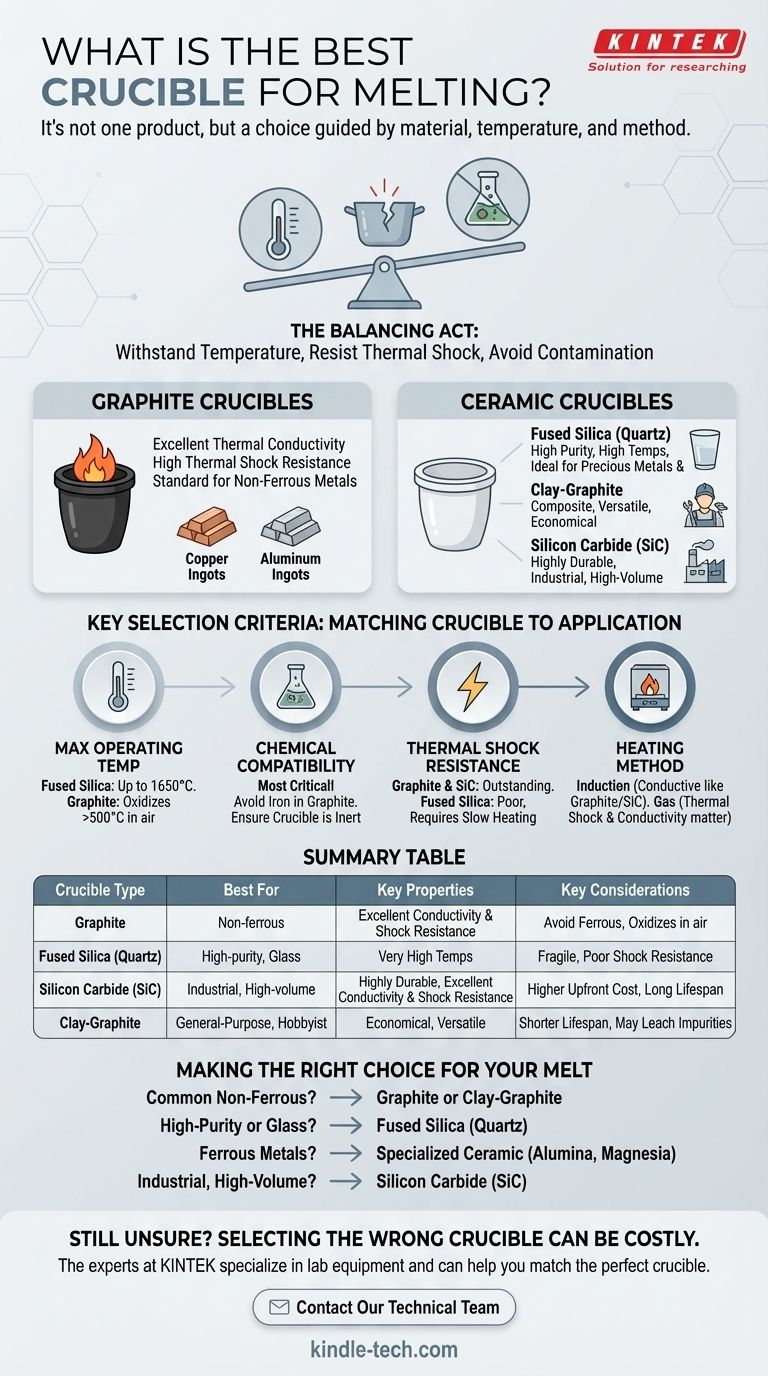

Les deux principales catégories de creusets

Pour faire le bon choix, vous devez d'abord comprendre les propriétés fondamentales des principales familles de creusets. Chacune est conçue pour un ensemble de conditions différent.

Creusets en graphite

Les creusets en graphite sont connus pour leur excellente conductivité thermique, ce qui signifie qu'ils transfèrent la chaleur à votre matériau très efficacement. Cela permet des temps de fusion plus rapides.

Ils sont également très résistants aux chocs thermiques, ils sont donc moins susceptibles de se fissurer lors d'un chauffage ou d'un refroidissement rapide. Ils sont le choix standard pour la plupart des métaux non ferreux.

Creusets en céramique

Il s'agit d'une catégorie large qui comprend des matériaux comme la silice fondue (quartz), l'argile-graphite et le carbure de silicium.

- Silice fondue (Quartz) : Ceux-ci sont extrêmement purs et peuvent supporter des températures très élevées. Ils sont idéaux pour les fusions de haute pureté ou les matériaux qui réagiraient avec le carbone, tels que certains alliages de métaux précieux ou le verre.

- Argile-Graphite : Ce sont des creusets composites qui mélangent la conductivité thermique du graphite avec la durabilité des liants argileux. Ils constituent un choix polyvalent et économique pour les amateurs et la fusion à usage général.

- Carbure de silicium (SiC) : Ce sont des creusets très durables et à longue durée de vie, avec une excellente conductivité thermique. Ils sont un choix de premier ordre pour les applications industrielles et à grand volume en raison de leur résistance à l'usure et aux attaques chimiques.

Critères de sélection clés : adapter le creuset à l'application

Le "meilleur" creuset est celui dont les propriétés sont correctement alignées avec votre tâche spécifique. Considérez ces quatre facteurs avant tout.

Température de fonctionnement maximale

Chaque creuset a une limite de température. La silice fondue peut supporter une chaleur extrêmement élevée (jusqu'à 1650°C / 3000°F), mais le graphite commencera à s'oxyder (brûler) dans une atmosphère d'oxygène au-dessus de 500°C (932°F), nécessitant un vide ou une atmosphère inerte pour le travail à haute température.

Compatibilité chimique

C'est le facteur le plus critique pour la qualité de la fusion. Le creuset doit être aussi inerte que possible par rapport au matériau que vous fondez (votre "charge").

Par exemple, faire fondre du fer ou de l'acier dans un creuset en graphite pur est une erreur. Le fer en fusion absorbera facilement le carbone des parois du creuset, modifiant ses propriétés et le transformant en un acier à haute teneur en carbone ou en fonte. Pour cela, un creuset en céramique est nécessaire.

Résistance aux chocs thermiques

Le choc thermique est la contrainte qu'un matériau subit lorsque sa température change rapidement. Les matériaux ayant une faible résistance aux chocs thermiques, comme la silice fondue, se fissureront s'ils sont chauffés ou refroidis trop rapidement.

Le graphite et le carbure de silicium ont une excellente résistance aux chocs thermiques, ce qui les rend plus tolérants et adaptés à des cycles de processus plus rapides.

Méthode de chauffage

Le type de votre four est important. Les fours à induction nécessitent un creuset conducteur (comme le graphite ou le carbure de silicium) pour fonctionner efficacement, car le four induit un courant électrique directement dans la paroi du creuset pour générer de la chaleur.

Dans un four à gaz, la résistance aux chocs thermiques et la conductivité globale sont plus importantes.

Comprendre les compromis

Il n'y a pas de matériau parfait. Chaque choix implique des compromis sur le coût, la durabilité ou les performances.

Pureté vs Durabilité

La silice fondue offre une pureté exceptionnelle mais est mécaniquement fragile et très sensible aux chocs thermiques. Un creuset en carbure de silicium est incroyablement durable mais peut ne pas convenir aux applications où même une contamination mineure par le silicium est une préoccupation.

Coût vs Durée de vie

Un creuset bon marché en argile-graphite peut ne durer que quelques fusions. Un creuset coûteux en carbure de silicium, s'il est traité correctement, peut durer des centaines de fusions. Vous devez équilibrer le coût initial par rapport au coût par fusion sur toute la durée de vie du creuset.

Le risque de contamination

La contamination est le tueur silencieux des bons résultats. L'utilisation d'un creuset en graphite pour les métaux ferreux introduit du carbone. L'utilisation d'un creuset en argile de mauvaise qualité peut lessiver des impuretés dans votre fusion. Vérifiez toujours que votre matériau de creuset est inerte par rapport à votre charge spécifique et à tous les fondants que vous prévoyez d'utiliser.

Faire le bon choix pour votre fusion

Pour sélectionner le creuset correct, alignez votre objectif principal avec le matériau le mieux adapté à cette tâche.

- Si votre objectif principal est de faire fondre des métaux non ferreux courants (comme l'aluminium, le laiton ou l'or) : Utilisez un creuset en graphite ou en argile-graphite pour ses excellentes performances thermiques et sa durabilité.

- Si votre objectif principal est la fusion de haute pureté ou la fusion du verre : Utilisez un creuset en silice fondue (quartz), mais assurez-vous de le chauffer et de le refroidir très lentement pour éviter les fissures.

- Si votre objectif principal est de faire fondre des métaux ferreux (comme le fer ou l'acier) : Évitez le graphite pur et utilisez un creuset en céramique spécialisé (comme l'alumine ou la magnésie) pour éviter la contamination par le carbone.

- Si votre objectif principal est la production industrielle à grand volume : Investissez dans un creuset en carbure de silicium (SiC) pour sa durée de vie supérieure, sa durabilité et son efficacité thermique.

En comprenant ces propriétés des matériaux, vous pouvez aller au-delà de la question "qu'est-ce qui est le meilleur" et sélectionner en toute confiance ce qui est juste pour votre travail.

Tableau récapitulatif :

| Type de creuset | Idéal pour | Propriétés clés | Considérations clés |

|---|---|---|---|

| Graphite | Métaux non ferreux (Al, Laiton, Or) | Excellente conductivité thermique, haute résistance aux chocs thermiques | À éviter avec les métaux ferreux (provoque une contamination par le carbone) ; s'oxyde au-dessus de 500°C dans l'air |

| Silice fondue (Quartz) | Fusions de haute pureté, verre | Extrêmement pur, supporte des températures très élevées (jusqu'à 1650°C) | Fragile, faible résistance aux chocs thermiques (chauffer/refroidir lentement) |

| Carbure de silicium (SiC) | Production industrielle, à grand volume | Très durable, excellente conductivité thermique et résistance aux chocs | Coût initial plus élevé, longue durée de vie |

| Argile-Graphite | Usage général, fusion amateur | Économique, mélange polyvalent de propriétés | Durée de vie plus courte, peut lessiver des impuretés |

Toujours incertain quant au creuset adapté à votre application ?

Choisir le mauvais creuset peut entraîner une contamination coûteuse, une défaillance de l'équipement et des lots ruinés. Les experts de KINTEK sont spécialisés dans les équipements de laboratoire et les consommables, y compris une gamme complète de creusets haute performance pour tous les besoins de fusion – des métaux précieux et du verre à la production à l'échelle industrielle.

Nous pouvons vous aider à :

- Assortir le matériau de creuset parfait à votre métal, alliage ou verre spécifique.

- Assurer la compatibilité avec votre type de four (induction, gaz, électrique) et vos exigences de température.

- Maximiser la durée de vie et les performances de votre creuset grâce à des conseils de sélection et de manipulation appropriés.

Ne jouez pas avec votre fusion. Contactez notre équipe technique dès aujourd'hui pour une recommandation personnalisée et obtenez le bon creuset pour le travail.

Guide Visuel

Produits associés

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

Les gens demandent aussi

- Pourquoi les creusets en alumine de haute pureté (Al2O3) sont-ils nécessaires pour les tests de corrosion au plomb liquide ? Assurer la pureté des données expérimentales

- Quelle température supporte un creuset en Al2O3 ? Facteurs clés pour un succès à haute température jusqu'à 1700°C

- Quelle température un creuset en alumine peut-il supporter ? Un guide sur la stabilité à haute température et la sécurité

- Pourquoi les creusets en alumine de haute pureté sont-ils sélectionnés pour les tests de corrosion ? Assurer la fidélité des données dans les expériences de sels fondus

- Quel est le but de l'utilisation de creusets en alumine comme revêtements dans les autoclaves ? Assurer la pureté dans les tests statiques à haute pression