Choisir le bon matériau pour un réacteur de pyrolyse est une décision critique qui impacte directement la sécurité, la longévité et l'efficacité opérationnelle. Les matériaux les plus courants et fiables sont les tôles de chaudière spécialisées, telles que le Q245R et le Q345R, et des nuances spécifiques d'acier inoxydable, y compris le 304 et le 306. Le meilleur choix dépend entièrement de vos besoins opérationnels spécifiques.

Le "meilleur" matériau n'est pas une réponse unique mais un compromis calculé. La décision repose sur l'équilibre entre le coût initial de l'acier de chaudière et la résistance supérieure à la corrosion et la résistance aux hautes températures de l'acier inoxydable, un choix dicté principalement par votre matière première et votre budget.

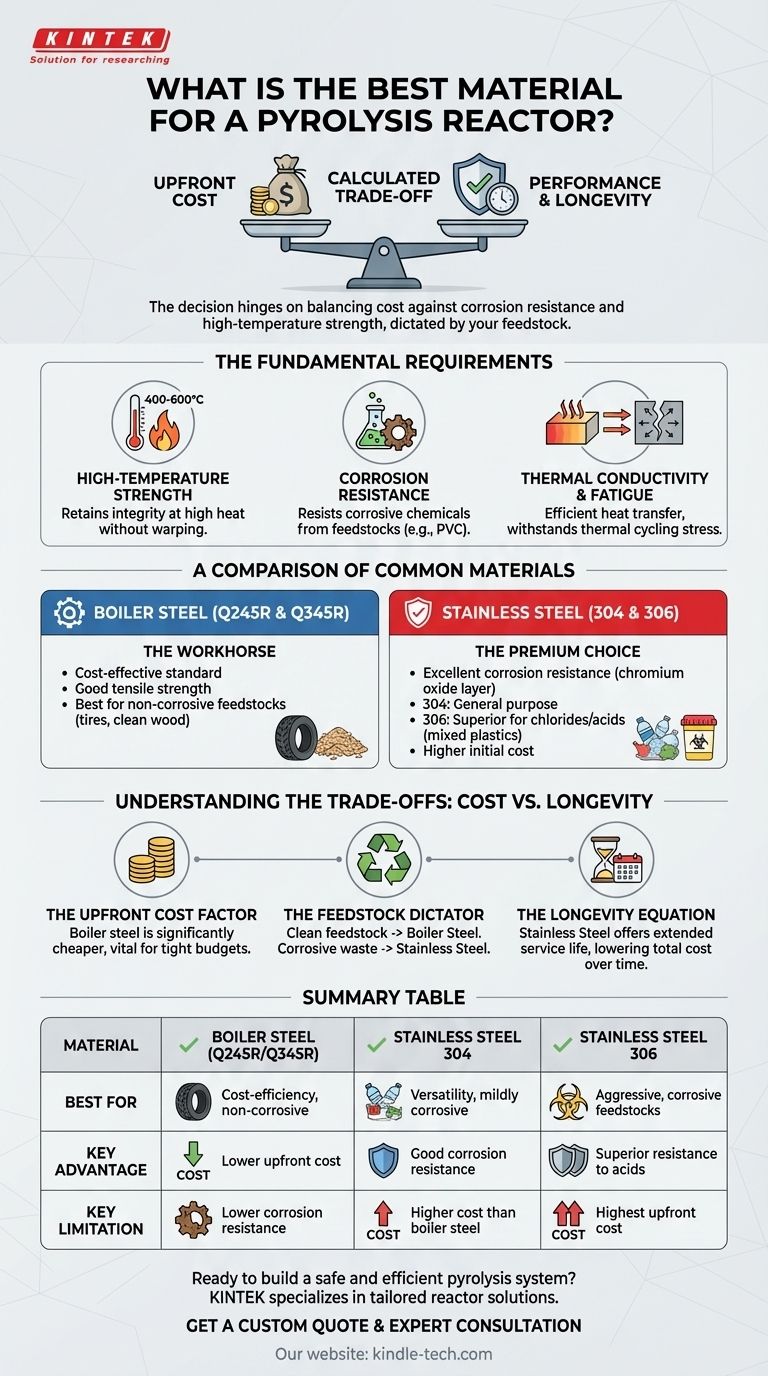

Les exigences fondamentales d'un matériau de réacteur

Un réacteur de pyrolyse fonctionne dans des conditions extrêmes. Le matériau sélectionné doit pouvoir résister à un environnement difficile de chaleur élevée, de produits chimiques corrosifs et de contraintes mécaniques.

Résistance aux hautes températures

La pyrolyse nécessite le maintien de températures élevées (généralement 400-600°C ou plus) dans un environnement sans oxygène. Le matériau du réacteur doit conserver son intégrité structurelle à ces températures sans se déformer, fluage ou défaillance sous pression.

Résistance à la corrosion

De nombreuses matières premières, en particulier les plastiques mélangés comme le PVC ou certains types de biomasse, libèrent des composés corrosifs comme l'acide chlorhydrique ou des composés sulfuriques lorsqu'ils sont chauffés. Le matériau du réacteur doit résister à cette attaque chimique pour éviter une dégradation rapide et assurer une longue durée de vie.

Conductivité thermique et fatigue

Le réacteur doit transférer efficacement la chaleur de la source externe à la matière première interne. Il doit également résister aux contraintes du cyclage thermique — le processus répété de chauffage pour un lot et de refroidissement par la suite — qui peut entraîner une fatigue matérielle et des fissures au fil du temps.

Comparaison des matériaux courants

Le choix entre l'acier de chaudière et l'acier inoxydable représente un compromis d'ingénierie classique entre le coût et la performance.

Acier de chaudière (Q245R & Q345R) : Le cheval de bataille

Ces matériaux sont des aciers au carbone-manganèse spécialement conçus pour la fabrication de récipients sous pression. Ils sont la norme pour de nombreuses applications de pyrolyse en raison de leur rentabilité.

Le Q245R et le Q345R offrent une bonne résistance à la traction et une bonne durabilité aux températures de fonctionnement typiques de la pyrolyse. Ils constituent un excellent choix économique pour le traitement de matières premières relativement propres et non corrosives comme les pneus usagés ou le bois non traité.

Acier inoxydable (304 & 306) : Le choix premium

Les aciers inoxydables sont des alliages contenant du chrome, qui forme une couche d'oxyde passive et auto-réparatrice offrant une excellente résistance à la corrosion.

Le grade 304 est un acier inoxydable polyvalent qui offre une amélioration significative de la résistance à la corrosion par rapport à l'acier de chaudière. Il est bien adapté aux systèmes qui peuvent traiter une variété de matières premières avec un potentiel corrosif doux.

Le grade 306 contient du molybdène, ce qui augmente considérablement sa résistance aux chlorures et autres composés acides. Cela en fait le choix supérieur pour le traitement de matières premières agressives comme les déchets plastiques mélangés, qui peuvent contenir du PVC.

Comprendre les compromis : Coût vs. Longévité

Votre décision ne doit pas être basée uniquement sur les propriétés des matériaux, mais sur la façon dont ces propriétés s'alignent avec vos objectifs commerciaux.

Le facteur coût initial

Il n'y a pas d'ambiguïté ici : l'acier de chaudière comme le Q245R est nettement moins cher que l'acier inoxydable. Pour les nouvelles entreprises ou les opérations avec des contraintes de capital strictes, l'acier de chaudière est souvent le seul point de départ viable.

Le dictateur de la matière première

La composition chimique de votre matière première est la variable la plus critique. Si vous traitez un flux constant de pneus propres, la dépense supplémentaire de l'acier inoxydable est probablement inutile.

Cependant, si vous prévoyez de traiter des déchets municipaux ou médicaux mélangés, les éléments corrosifs présents dégraderont rapidement un réacteur en acier de chaudière standard, entraînant des temps d'arrêt coûteux et un remplacement prématuré.

L'équation de la longévité

Bien qu'un réacteur en acier inoxydable ait un coût initial beaucoup plus élevé, sa durée de vie prolongée dans un environnement corrosif peut entraîner un coût total de possession inférieur au fil du temps. Un réacteur qui dure 10 ans au lieu de 3 offre une valeur et une stabilité opérationnelle bien plus grandes.

Faire le bon choix pour votre matière première

En fin de compte, votre cas d'utilisation prévu détermine le matériau optimal. Évaluez vos objectifs et choisissez le matériau qui offre les performances nécessaires sans sur-ingénierie de la solution.

- Si votre objectif principal est la rentabilité avec des matières premières non corrosives (par exemple, pneus, biomasse propre) : L'acier de chaudière comme le Q245R ou le Q345R offre le meilleur équilibre entre performance et abordabilité.

- Si votre objectif principal est la longévité et le traitement de matières premières corrosives (par exemple, plastiques mélangés, déchets médicaux) : L'acier inoxydable, en particulier le grade 306, est un investissement nécessaire pour éviter une dégradation rapide du réacteur.

- Si vous construisez un système polyvalent, multi-matières premières pour une exploitation à long terme : Investir dans l'acier inoxydable offre la flexibilité opérationnelle et la durabilité nécessaires pour manipuler une plus large gamme de matériaux en toute sécurité et efficacement.

En alignant votre choix de matériau avec votre matière première spécifique et vos objectifs opérationnels, vous assurez une opération de pyrolyse sûre, fiable et rentable.

Tableau récapitulatif :

| Matériau | Idéal pour | Avantage clé | Limitation clé |

|---|---|---|---|

| Acier de chaudière (Q245R/Q345R) | Rentabilité ; matières premières non corrosives (pneus, biomasse propre) | Coût initial inférieur | Moins bonne résistance à la corrosion |

| Acier inoxydable 304 | Polyvalence ; matières premières légèrement corrosives | Bonne résistance à la corrosion | Coût plus élevé que l'acier de chaudière |

| Acier inoxydable 306 | Matières premières agressives et corrosives (plastiques mélangés, déchets médicaux) | Résistance supérieure aux chlorures/acides | Coût initial le plus élevé |

Prêt à construire un système de pyrolyse sûr et efficace ?

Le bon matériau de réacteur est la base du succès de votre opération. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des solutions de réacteurs adaptées à votre matière première spécifique et à vos objectifs opérationnels. Nos experts peuvent vous aider à naviguer entre les compromis entre l'acier de chaudière et l'acier inoxydable pour maximiser votre retour sur investissement et assurer une fiabilité à long terme.

Contactez-nous dès aujourd'hui pour discuter de vos exigences de projet et laissez-nous vous aider à sélectionner le matériau de réacteur parfait pour vos besoins.

Obtenez un devis personnalisé et une consultation d'expert

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

Les gens demandent aussi

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale

- Pourquoi les récipients de réaction de laboratoire scellés sont-ils nécessaires dans la synthèse hydrothermale des zéolithes ? Assurer la pureté et le rendement

- Pourquoi les autoclaves à haute pression sont-ils essentiels pour la préparation d'agents de durcissement à base de polyamide biosourcé à partir d'acide dimère ?

- Quel rôle joue un autoclave dans la simulation des conditions d'un REP ? Validation avancée des matériaux pour la sécurité nucléaire

- Quel est le but de l'utilisation d'un réacteur hydrothermique à haute température ? Amélioration de la synthèse de cathodes à base d'iode sur charbon actif