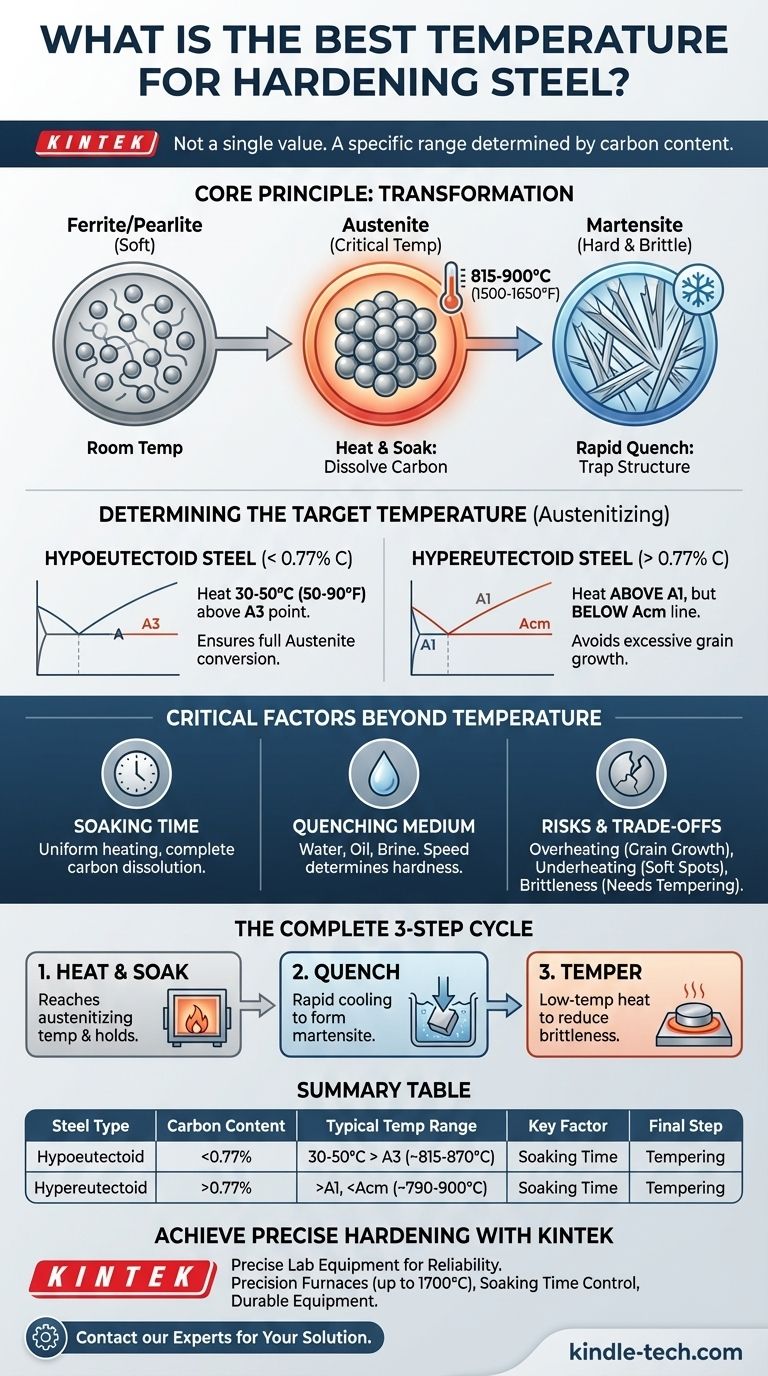

La meilleure température pour le durcissement de l'acier n'est pas une valeur unique ; c'est une plage de température spécifique déterminée entièrement par la composition chimique de l'acier, principalement sa teneur en carbone. Pour la plupart des aciers au carbone courants, la température cible — connue sous le nom de température d'austénitisation — est généralement de 30 à 50°C (50-90°F) au-dessus de sa température critique supérieure, la situant dans la plage de 815 à 900°C (1500-1650°F). Le chauffage à ce point précis est la première étape essentielle pour transformer l'acier doux en un état durci.

Le principe fondamental du durcissement n'est pas d'atteindre une température générique « chaude ». Il s'agit de chauffer un alliage d'acier spécifique au-dessus de son point de transformation unique pour créer une nouvelle structure interne appelée austénite, puis de le refroidir rapidement (trempe) pour piéger cette structure sous une forme intensément dure mais cassante appelée martensite.

Le « Pourquoi » du durcissement : Comprendre la transformation de l'acier

Pour contrôler le processus de durcissement, vous devez d'abord comprendre ce qui se passe à l'intérieur de l'acier. L'acier n'est pas un matériau statique ; sa structure cristalline interne change radicalement avec la température.

De la Ferrite à l'Austénite

À température ambiante, l'acier existe dans un état relativement doux et ductile avec une structure cristalline appelée ferrite ou un mélange de ferrite et de carbure de fer appelé perlite. Cette structure ne peut contenir qu'une très petite quantité de carbone en solution.

Lorsque vous chauffez l'acier, vous fournissez l'énergie nécessaire à ses atomes pour se réorganiser.

La Température de Transformation Critique

À mesure que l'acier chauffe, il atteint une température critique où sa structure cristalline change fondamentalement. Il se transforme de ferrite en une nouvelle phase appelée austénite.

Cette transformation est le secret du durcissement. La structure cristalline austénitique est capable de dissoudre une quantité significative de carbone, un peu comme l'eau chaude peut dissoudre plus de sucre que l'eau froide. Cette température critique est désignée par A3 pour les aciers à plus faible teneur en carbone et Acm pour les aciers à plus haute teneur en carbone.

Le Rôle de la Teneur en Carbone

La température exacte à laquelle cette transformation se produit est dictée presque entièrement par la quantité de carbone dans l'acier.

C'est pourquoi il n'y a pas de température « idéale » unique. Un acier à faible teneur en carbone comme le 1018 aura une température critique différente d'un acier à haute teneur en carbone comme le 1095. Cette relation est cartographiée sur un graphique technique appelé le Diagramme de Phase Fer-Carbone.

Déterminer la Température de Durcissement Correcte

L'objectif est de chauffer l'acier juste assez pour convertir entièrement sa structure en austénite, permettant à tout le carbone d'entrer en solution.

Pour les Aciers Inférieurs à 0,77 % de Carbone (Hypoeutectoïdes)

Pour ces aciers courants, vous devez chauffer le matériau complètement au-dessus de la température critique A3.

Une règle empirique fiable consiste à identifier le point A3 de l'acier, puis à ajouter 30 à 50°C (50-90°F). Cela garantit une structure austénitique complète et uniforme, prête pour la trempe.

Pour les Aciers Supérieurs à 0,77 % de Carbone (Hypereutectoïdes)

Pour les aciers à outils à haute teneur en carbone, l'approche est différente. Vous chauffez l'acier au-dessus de la température critique inférieure (A1) mais souvent en dessous de la ligne supérieure Acm.

Chauffer ces aciers trop fort peut provoquer une croissance excessive des grains et un défaut de conversion de toute l'austénite pendant la trempe, conduisant à un produit final cassant et moins efficace.

Facteurs Critiques au-delà de la Température

Atteindre la bonne température n'est que la première étape. Pour réussir le durcissement, deux autres facteurs sont tout aussi importants.

L'Importance du Temps de Maintien (Trempe Lente)

L'acier doit être maintenu à la température d'austénitisation pendant une période spécifique, connue sous le nom de maintien (ou trempe lente). Ce temps assure que la température est uniforme dans toute la pièce — de la surface au cœur — et donne suffisamment de temps au carbone pour se dissoudre complètement dans l'austénite. Les pièces plus épaisses nécessitent des temps de maintien nettement plus longs.

La Trempe : Piéger la Dureté

Une fois que l'acier a été correctement maintenu, il doit être refroidi rapidement dans un processus appelé trempe.

Ce refroidissement rapide ne laisse pas à la structure austénitique le temps de revenir à son état mou à température ambiante. Au lieu de cela, il piège les atomes de carbone dissous, forçant la création de la structure dure et aciculaire appelée martensite. La vitesse de la trempe est critique.

Le Milieu de Trempe

Le liquide utilisé pour la trempe — tel que l'eau, la saumure, l'huile ou même l'air pour certains aciers alliés — est choisi en fonction de la trempabilité de l'acier. Utiliser un milieu de trempe inapproprié peut refroidir la pièce trop lentement (ne pas la durcir) ou trop rapidement (provoquant des fissures ou une déformation).

Comprendre les Compromis et les Risques

La précision est essentielle dans le traitement thermique car de petits écarts peuvent entraîner un échec complet.

Le Risque de Surchauffe

Chauffer l'acier bien au-delà de sa température d'austénitisation requise est une erreur courante et irréversible. Cela provoque une croissance excessive des grains internes de l'acier, rendant le produit final de manière permanente grossier et cassant, même après trempe et revenu.

Le Problème de Sous-chauffage

Ne pas atteindre la température d'austénitisation complète signifie que la conversion en austénite sera incomplète. Il en résulte une pièce avec des points mous et une incapacité à atteindre la dureté et la résistance à l'usure souhaitées.

La Fragilité de la Martensite

Il est crucial de comprendre qu'une pièce entièrement durcie, telle qu'elle sort de la trempe, est presque toujours trop fragile pour une utilisation pratique. Elle présente une dureté maximale mais une ténacité nulle. C'est pourquoi le durcissement n'est jamais l'étape finale du processus.

Faire le Bon Choix pour Votre Objectif

Un durcissement réussi nécessite de considérer le processus comme un cycle complet, et non comme une simple cible de température. L'étape finale, non négociable, est le revenu — un traitement thermique à basse température effectué immédiatement après la trempe pour réduire la fragilité et conférer de la ténacité.

- Si votre objectif principal est de travailler avec un acier connu (par exemple, 1084, 5160, O1) : Votre première étape devrait être de consulter la fiche technique du fabricant ou du fournisseur. Elle fournira la plage de température d'austénitisation recommandée précise pour cet alliage spécifique.

- Si votre objectif principal est de travailler avec un acier au carbone inconnu : Un aimant peut fournir un guide approximatif. L'acier perd son magnétisme lorsqu'il approche de sa température critique. Chauffez l'acier jusqu'à ce qu'un aimant ne colle plus, puis chauffez-le légèrement plus chaud (rouge cerise terne à orange) pour vous assurer d'être entièrement dans la plage austénitique.

- Si votre objectif principal est d'obtenir un résultat fiable : Rappelez-vous toujours le processus complet en trois étapes pour créer une pièce solide et utilisable : 1. Chauffer à la température d'austénitisation correcte et maintenir, 2. Tremper dans le milieu approprié pour former de la martensite, et 3. Revenir immédiatement pour obtenir l'équilibre souhaité de dureté et de ténacité.

Maîtriser le durcissement de l'acier ne réside pas dans la recherche d'un nombre unique, mais dans la compréhension et le contrôle de la transformation thermique complète pour votre matériau et votre objectif spécifiques.

Tableau Récapitulatif :

| Type d'Acier | Teneur en Carbone | Plage de Température d'Austénitisation Typique |

|---|---|---|

| Aciers Hypoeutectoïdes | < 0,77 % | 30-50°C (50-90°F) au-dessus du point A3 (~815-870°C) |

| Aciers Hypereutectoïdes | > 0,77 % | Au-dessus du point A1 mais en dessous de la ligne Acm (~790-900°C) |

| Facteur Clé | Temps de Maintien | Assure une température uniforme et la dissolution du carbone |

| Étape Finale | Revenu | Réduit la fragilité après la trempe |

Obtenez des Résultats de Durcissement Précis avec KINTEK

Maîtriser la température exacte pour le durcissement de l'acier est essentiel pour obtenir la dureté, la résistance à l'usure et la ténacité souhaitées dans vos composants. Un traitement thermique incohérent peut entraîner des points mous, une déformation ou une fragilité catastrophique.

KINTEK se spécialise dans l'équipement de laboratoire précis dont vous avez besoin pour contrôler chaque étape du processus de traitement thermique. Des fours à moufle haute température pour une austénitisation précise aux fours à atmosphère contrôlée pour le revenu, nos solutions sont conçues pour la fiabilité et la répétabilité.

Nous aidons nos clients de laboratoire et de fabrication en fournissant :

- Fours de Précision : Pour un contrôle exact de la température jusqu'à 1700°C.

- Contrôle du Temps de Maintien : Assurant un traitement thermique uniforme dans toutes vos pièces.

- Équipement Durable : Construit pour résister aux rigueurs des cycles de durcissement répétés.

Ne laissez pas vos résultats au hasard. Laissez l'expertise de KINTEK en matière d'équipement de laboratoire garantir le succès de votre processus de durcissement.

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de vos exigences spécifiques en matière de durcissement de l'acier et trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la différence entre un four à moufle et une étuve de séchage ? Choisissez le bon outil thermique

- Comment fonctionne un four à moufle ? Obtenez un chauffage pur et sans contamination pour votre laboratoire

- Quel est le principe de fonctionnement et l'utilisation du four à moufle ? Obtenez un chauffage précis et sans contamination

- Qu'est-ce qu'un four à moufle et quelles sont ses utilisations ? Obtenez un traitement à haute température sans contamination

- Quelle est la fonction d'un four à moufle électrique ? Obtenir un traitement pur et uniforme à haute température