En fin de compte, il n'existe pas de "meilleur" type de creuset unique. Le creuset idéal dépend entièrement de votre application spécifique. Le matériau que vous chauffez, la température maximale que vous devez atteindre et le type de four que vous utilisez sont les facteurs critiques qui dictent le bon choix pour le travail.

Le processus de sélection d'un creuset ne consiste pas à trouver un matériau universellement supérieur, mais à comprendre les compromis nécessaires. Le "meilleur" creuset est celui dont les propriétés sont les plus étroitement alignées avec les exigences uniques de votre travail.

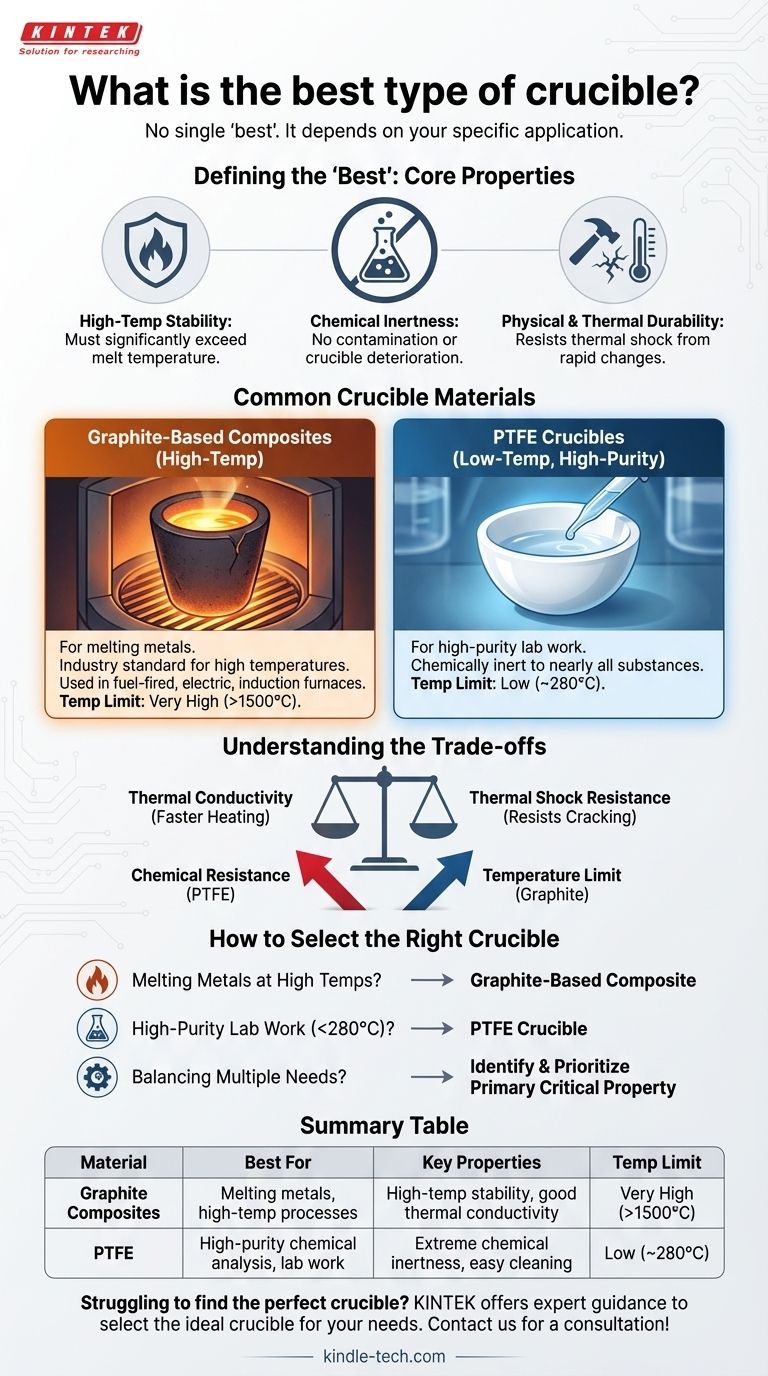

Définir le "meilleur" creuset : Propriétés fondamentales

Pour sélectionner le bon creuset, vous devez d'abord comprendre les propriétés fondamentales qui définissent ses performances. Le choix idéal offrira l'équilibre optimal de ces caractéristiques pour votre processus spécifique.

Stabilité à haute température

L'exigence la plus fondamentale d'un creuset est que son point de fusion soit significativement plus élevé que celui du matériau qu'il est conçu pour contenir. Il doit maintenir son intégrité structurelle sans se dégrader, se ramollir ou échouer aux températures de fonctionnement les plus élevées de votre processus.

Inertie chimique

Le creuset doit être chimiquement compatible avec la masse fondue. Toute réaction entre le creuset et le matériau chauffé peut entraîner deux problèmes : la contamination de votre masse fondue et la détérioration du creuset lui-même, réduisant sa durée de vie.

Durabilité physique et thermique

Un creuset doit être suffisamment robuste pour supporter les contraintes physiques du processus. Cela inclut une résistance exceptionnelle au choc thermique — la fissuration qui peut se produire lors de changements rapides de température pendant les cycles de chauffage et de refroidissement.

Matériaux de creuset courants et leurs rôles

Différents matériaux sont conçus pour exceller dans différents environnements. Les deux principales catégories mises en évidence par les applications modernes sont les composites à base de graphite pour les travaux à haute température et les polymères comme le PTFE pour les tâches à basse température et de haute pureté.

Composites à base de graphite

Pour la fusion des métaux et d'autres applications à haute température, les composites à base de graphite sont la norme industrielle. Ce ne sont pas du graphite pur, mais des matériaux hautement techniques dont les performances dépendent de leur composition spécifique et de l'alignement structurel du graphite en leur sein. Ils sont utilisés dans les fours à combustible, à résistance électrique et à induction.

Creusets en PTFE

Pour les travaux de laboratoire nécessitant une pureté chimique extrême à des températures plus basses, les creusets en PTFE (polytétrafluoroéthylène) sont un excellent choix. Ils sont chimiquement inertes à presque toutes les substances et ont une température d d'utilisation maximale d'environ 280°C, ce qui les rend inadaptés à la fusion des métaux mais parfaits pour certaines analyses chimiques.

Comprendre les compromis

La performance d'un creuset est un jeu de compromis. L'amélioration d'une propriété se fait souvent au détriment d'une autre, c'est pourquoi il est essentiel d'identifier votre priorité absolue.

Conductivité thermique vs. Résistance au choc thermique

Un creuset avec une très haute conductivité thermique chauffera votre masse fondue efficacement, économisant du temps et de l'énergie. Cependant, cette même propriété peut parfois le rendre plus susceptible au choc thermique. Un matériau qui résiste mieux au choc thermique peut ne pas transférer la chaleur aussi rapidement.

Résistance chimique vs. Limite de température

C'est le compromis classique illustré par la comparaison du PTFE et du graphite. Le PTFE offre une résistance chimique quasi parfaite mais échoue à des températures bien inférieures à celles nécessaires pour la métallurgie. Les composites de graphite, en revanche, supportent une chaleur extrême mais leur compatibilité chimique doit être soigneusement adaptée au métal ou à l'alliage spécifique à fondre.

Comment sélectionner le bon creuset pour votre application

Au lieu de chercher un seul "meilleur" creuset, utilisez les besoins de votre application pour guider votre décision.

- Si votre objectif principal est de faire fondre des métaux à haute température : Un creuset composite à base de graphite conçu pour votre type de four et votre alliage spécifiques est le bon choix.

- Si votre objectif principal est un travail de laboratoire de haute pureté en dessous de 280°C : Un creuset en PTFE est probablement votre meilleure option en raison de son inertie chimique supérieure et de sa facilité de nettoyage.

- Si votre objectif principal est d'équilibrer plusieurs besoins de performance : Vous devez d'abord identifier la propriété la plus critique pour votre processus — qu'il s'agisse de la résistance au choc thermique, de la vitesse de chauffage ou de la stabilité chimique — et discuter de cette priorité avec votre fournisseur.

Faire un choix éclairé commence par comprendre que le meilleur creuset est celui qui est conçu pour votre objectif spécifique.

Tableau récapitulatif :

| Matériau du creuset | Idéal pour | Propriétés clés | Limite de température |

|---|---|---|---|

| Composites de graphite | Fusion des métaux, processus à haute température | Stabilité à haute température, bonne conductivité thermique | Très élevée (>1500°C) |

| PTFE | Analyse chimique de haute pureté, travaux de laboratoire | Inertie chimique extrême, nettoyage facile | Basse (~280°C) |

Vous avez du mal à trouver le creuset parfait pour votre processus spécifique ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des conseils d'experts pour vous aider à sélectionner le creuset idéal qui équilibre la stabilité à haute température, la résistance chimique et la durabilité aux chocs thermiques pour vos besoins en laboratoire. Laissez nos spécialistes assurer l'efficacité et la sécurité de votre processus. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Fabricant de pièces usinées et moulées sur mesure en PTFE Téflon avec creuset et couvercle en PTFE

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creuset en graphite pur de haute pureté pour l'évaporation

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

Les gens demandent aussi

- Pourquoi un creuset en PTFE est-il préféré pour la gravure par plasma ? Assurer l'intégrité chimique et l'action ciblée

- Quelles sont les 2 utilisations du creuset ? Maîtriser la fusion et l'analyse à haute température

- À quoi servent les creusets en laboratoire ? Assurer une analyse d'échantillons précise et à haute température

- Comment nettoyer un creuset de fusion ? Protégez votre creuset et assurez la pureté du métal

- Pourquoi utilise-t-on un creuset lors du chauffage ? Guide essentiel pour le confinement à haute température