Oui, par définition même, un creuset est un récipient conçu pour résister à des températures extrêmement élevées. Son objectif principal est de contenir des matériaux lorsqu'ils sont fondus ou soumis à une chaleur intense, une tâche qui exige une résilience thermique exceptionnelle. Cependant, l'efficacité d'un creuset va bien au-delà du simple fait de ne pas fondre.

La fonction essentielle d'un creuset n'est pas seulement d'endurer la chaleur, mais de le faire avec une stabilité physique et chimique complète, assurant l'intégrité du matériau qu'il contient sans réagir avec lui ni se décomposer.

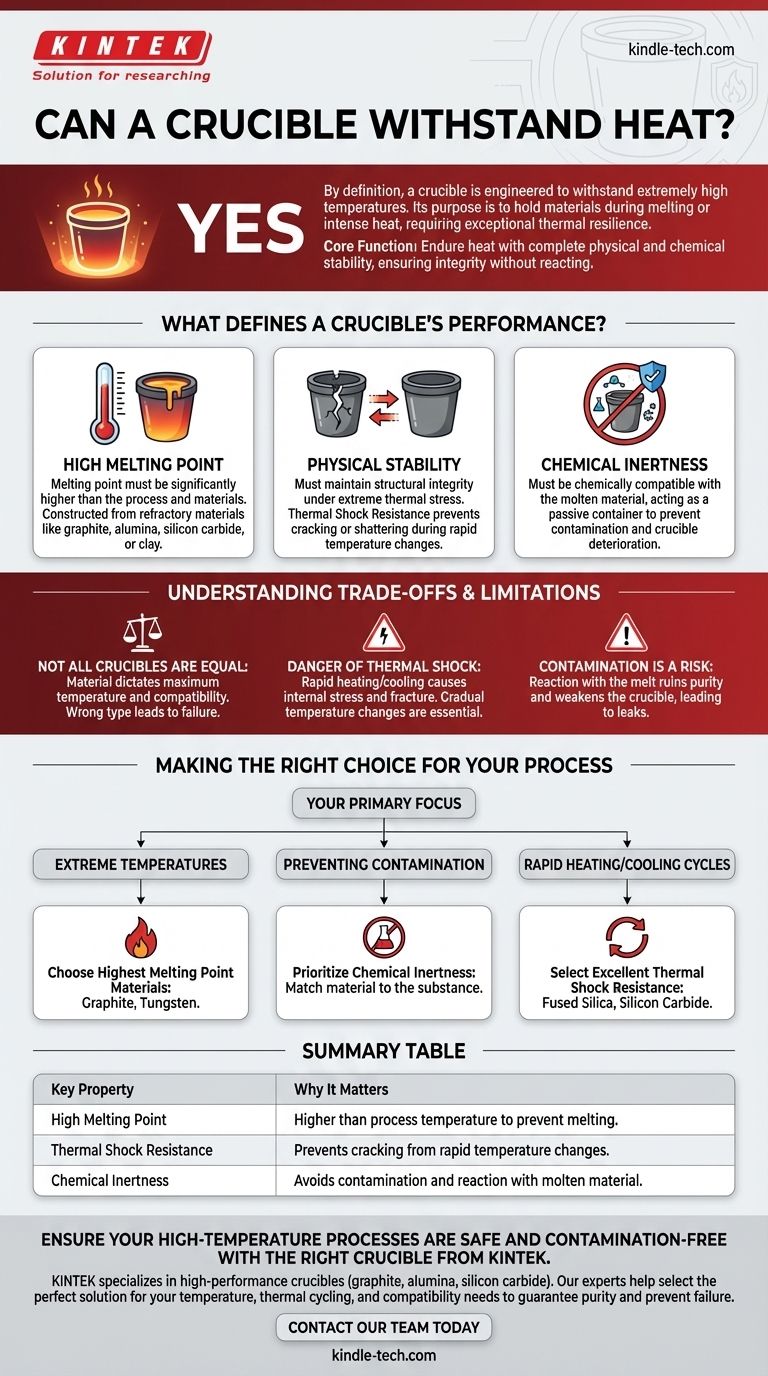

Qu'est-ce qui définit la performance d'un creuset ?

La capacité d'un creuset à supporter la chaleur est le résultat de plusieurs propriétés critiques fonctionnant de concert. Comprendre ces facteurs est essentiel pour apprécier son rôle dans les processus à haute température.

La base : un point de fusion élevé

L'exigence la plus fondamentale est que le point de fusion d'un creuset doit être nettement supérieur à la température du processus et au point de fusion des matériaux qu'il contient. Ceci est réalisé en fabriquant des creusets à partir de matériaux réfractaires spécialisés comme le graphite, l'alumine, le carbure de silicium ou l'argile.

Facteur critique : la stabilité physique

Au-delà du simple fait de ne pas fondre, un creuset doit maintenir son intégrité structurelle sous un stress thermique extrême. Cette propriété, connue sous le nom de résistance aux chocs thermiques, empêche le creuset de se fissurer ou de se briser lorsque les températures changent rapidement. Une mauvaise stabilité peut entraîner une défaillance catastrophique.

L'objectif : l'inertie chimique

Un creuset doit être chimiquement compatible avec le matériau en fusion qu'il contient. Son rôle est d'être un récipient passif, et non un ingrédient actif. Toute réaction chimique entre le creuset et son contenu peut entraîner une contamination de la masse fondue et la détérioration du creuset lui-même.

Comprendre les compromis et les limites

Bien que conçus pour la chaleur, aucun creuset n'est universellement parfait. Le matériau spécifique et l'application introduisent des limitations critiques qui doivent être respectées.

Tous les creusets ne sont pas égaux

Le matériau dont est fait un creuset détermine sa température de fonctionnement maximale et sa compatibilité chimique. Un creuset en porcelaine ne peut pas être utilisé pour les mêmes applications à haute température qu'un creuset en tungstène ou en graphite. Utiliser le mauvais type pour un processus donné entraînera une défaillance.

Le danger du choc thermique

Même le creuset le plus robuste peut être compromis par un choc thermique. Chauffer ou refroidir un creuset trop rapidement crée des contraintes internes qui peuvent le faire se fracturer. Des changements de température progressifs et appropriés sont essentiels pour la longévité.

La contamination est un risque constant

Choisir un creuset qui réagit avec votre masse fondue est un point de défaillance courant. Cela non seulement ruine la pureté de votre matériau, mais peut également affaiblir la structure du creuset, entraînant des fuites ou une rupture complète avec le temps.

Faire le bon choix pour votre processus

Sélectionner le bon creuset est une question d'alignement de ses propriétés avec les exigences de votre application spécifique.

- Si votre objectif principal est d'atteindre des températures extrêmes : Choisissez un creuset fabriqué à partir de matériaux ayant les points de fusion les plus élevés, comme le graphite ou le tungstène.

- Si votre objectif principal est d'éviter la contamination : Privilégiez l'inertie chimique en faisant correspondre soigneusement le matériau du creuset à la substance que vous faites fondre.

- Si votre objectif principal est les cycles rapides de chauffage et de refroidissement : Sélectionnez un creuset avec une excellente résistance aux chocs thermiques, comme ceux fabriqués en silice fondue ou en carbure de silicium.

En fin de compte, la capacité d'un creuset à résister à la chaleur est l'exigence de base, et non la mesure finale de sa valeur.

Tableau récapitulatif :

| Propriété clé | Pourquoi c'est important |

|---|---|

| Point de fusion élevé | Doit être supérieur à la température du processus pour éviter la fusion. |

| Résistance aux chocs thermiques | Prévient les fissures dues aux changements rapides de température. |

| Inertie chimique | Évite la contamination et la réaction avec le matériau en fusion. |

Assurez la sécurité et l'absence de contamination de vos processus à haute température avec le bon creuset de KINTEK.

Le choix du creuset approprié est essentiel pour le succès et la sécurité de vos applications de fusion, de calcination ou de traitement thermique. KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris une gamme complète de creusets fabriqués à partir de matériaux tels que le graphite, l'alumine et le carbure de silicium. Nos experts peuvent vous aider à sélectionner le creuset parfait en fonction de vos exigences de température spécifiques, de vos besoins en cycles thermiques et de la compatibilité des matériaux afin de garantir la pureté et d'éviter les défaillances.

Contactez notre équipe dès aujourd'hui pour discuter de votre application et trouver la solution de creuset idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Fabricant de pièces usinées et moulées sur mesure en PTFE Téflon avec creuset et couvercle en PTFE

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

Les gens demandent aussi

- Pourquoi les creusets en alumine doivent-ils être configurés à l'intérieur de cuves expérimentales statiques ? Assurer la précision des tests de plomb liquide

- Devez-vous tremper votre creuset ? Une étape de sécurité critique pour la fusion du métal

- Pourquoi mes creusets continuent-ils de se casser ? Prévenez le choc thermique et prolongez la durée de vie de votre creuset

- Pourquoi la porcelaine est-elle utilisée pour les creusets ? Découvrez l'équilibre idéal entre résistance à la chaleur et prix abordable

- Quels sont les inconvénients du four à creuset ? Comprendre les compromis dans la fusion des métaux

- À quelle température un creuset fond-il ? Choisissez le bon matériau pour vos besoins à haute température

- Pourquoi les creusets en alumine sont-ils utilisés pour la calcination du LLZO ? Optimisation de la stabilité de la phase cubique et de la résilience thermique

- Comment entretenir un creuset ? Maximisez sa durée de vie et assurez la pureté de la fusion grâce à un entretien approprié