À la base, le dépôt chimique en phase vapeur (CVD) pour le graphène est un processus de synthèse qui construit une couche de carbone d'un seul atome d'épaisseur sur une surface catalytique. Il fonctionne en introduisant un gaz contenant du carbone, tel que le méthane, dans un four à haute température contenant un substrat métallique, généralement du cuivre ou du nickel. La chaleur décompose le gaz, libérant des atomes de carbone qui s'assemblent ensuite en la structure en réseau hexagonal caractéristique du graphène sur la surface du métal.

Le principe central du CVD est l'utilisation d'une surface métallique catalytique pour orchestrer l'auto-assemblage des atomes de carbone à partir d'un gaz précurseur. Cette méthode est la stratégie principale pour produire des feuilles de graphène de grande surface et de haute qualité, adaptées aux applications industrielles et électroniques.

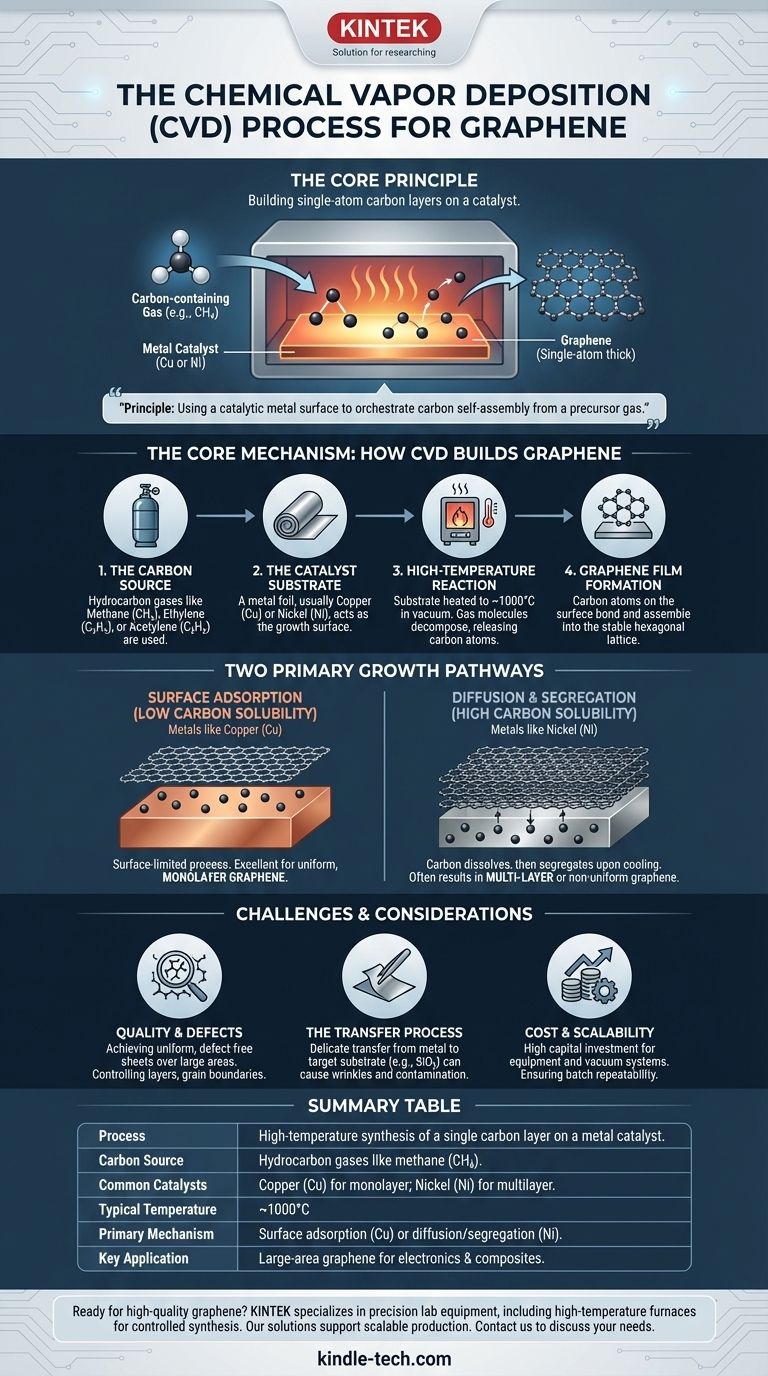

Le mécanisme central : comment le CVD construit le graphène

Le processus CVD peut être compris comme une séquence d'étapes contrôlées se produisant au niveau atomique à l'intérieur d'un four spécialisé.

La source de carbone

Le processus commence par un précurseur de carbone. Bien que des solides et des liquides puissent être utilisés, il s'agit le plus souvent d'un gaz hydrocarboné.

Des gaz comme le méthane (CH₄), l'éthylène (C₂H₄) ou l'acétylène (C₂H₂) sont des choix courants car ils peuvent être contrôlés avec précision et se décomposent proprement à haute température.

Le substrat catalytique

Une feuille métallique, le plus souvent du cuivre (Cu) ou du nickel (Ni), agit comme substrat de croissance ou catalyseur. Ce substrat n'est pas seulement une surface passive ; ses propriétés chimiques dictent l'ensemble du mécanisme de croissance.

La réaction à haute température

Le substrat métallique est chauffé à environ 1000°C à l'intérieur d'une chambre à vide. Le gaz hydrocarboné est ensuite introduit dans la chambre.

À cette température extrême, les molécules de gaz se brisent, libérant des atomes de carbone individuels sur la surface métallique chaude.

Formation du film de graphène

Ces atomes de carbone libres sont très mobiles sur la surface métallique. Ils se déplacent et se lient les uns aux autres, s'assemblant naturellement en la structure en réseau hexagonal stable et à faible énergie qui définit le graphène.

Deux voies de croissance principales

Le choix du substrat métallique est essentiel car il détermine exactement comment le film de graphène se forme. Il existe deux mécanismes distincts basés sur la capacité du métal à dissoudre le carbone.

Adsorption de surface (faible solubilité du carbone)

Les métaux comme le cuivre ont une très faible solubilité du carbone. Cela signifie que les atomes de carbone ne peuvent pas facilement se dissoudre dans la masse du métal.

La croissance est donc un processus limité à la surface. Les atomes de carbone atterrissent sur la surface du cuivre et y restent, formant un film. Une fois qu'une couche unique complète de graphène recouvre la surface, l'action catalytique s'arrête, ce qui en fait une excellente méthode pour produire du graphène monocouche uniforme.

Diffusion et ségrégation (haute solubilité du carbone)

En revanche, les métaux comme le nickel ont une haute solubilité du carbone. À haute température, les atomes de carbone se dissolvent et diffusent facilement dans la masse de la feuille de nickel, comme le sucre se dissout dans l'eau.

Lorsque le système est refroidi, la capacité du nickel à retenir le carbone diminue fortement. Cela force le carbone dissous à précipiter à nouveau sur la surface, où il cristallise en graphène. Cette méthode peut facilement entraîner du graphène multicouche ou non uniforme.

Comprendre les compromis et les défis

Bien que le CVD soit la méthode la plus prometteuse pour la production de graphène à grande échelle, elle n'est pas sans ses complexités et ses limitations.

Qualité et défauts

L'obtention d'une feuille de graphène parfaitement uniforme et sans défauts sur une grande surface reste un défi majeur. Des facteurs tels que le nombre de couches, les joints de grains (où différentes zones cristallines se rencontrent) et les angles de torsion entre les couches ont un impact profond sur les propriétés électriques et mécaniques finales du matériau.

Le processus de transfert

Le graphène cultivé sur une feuille métallique n'est pas immédiatement utile pour la plupart des applications, telles que l'électronique. Il doit être soigneusement transféré du catalyseur métallique vers un substrat cible, comme le dioxyde de silicium ou un polymère flexible.

Cette étape de transfert délicate est une source majeure de plis, de déchirures et de contamination qui peuvent dégrader la qualité du graphène.

Coût et évolutivité

Bien que décrit comme "relativement peu coûteux" par rapport aux méthodes à l'échelle du laboratoire comme l'exfoliation, le CVD industriel nécessite un investissement en capital important dans les fours à haute température et les équipements sous vide. Le contrôle constant des variables du processus pour assurer la répétabilité d'un lot à l'autre est un obstacle majeur à la fabrication.

Faire le bon choix pour votre objectif

L'approche CVD optimale dépend entièrement des exigences de l'application finale.

- Si votre objectif principal est l'électronique haute performance nécessitant du graphène monocouche uniforme : Votre meilleure approche est d'utiliser un substrat à faible solubilité comme le cuivre pour tirer parti de son mécanisme de croissance auto-limitant.

- Si votre objectif principal est des applications où le graphène multicouche est acceptable ou même bénéfique (par exemple, composites, revêtements) : L'utilisation d'un substrat à haute solubilité comme le nickel peut être une méthode de croissance plus rentable et plus rapide.

En fin de compte, la maîtrise du processus CVD est la clé qui permet au potentiel du graphène de passer du laboratoire à la technologie du monde réel.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Synthèse à haute température d'une seule couche de carbone sur un catalyseur métallique. |

| Source de carbone | Gaz hydrocarbonés comme le méthane (CH₄). |

| Catalyseurs courants | Cuivre (Cu) pour la croissance monocouche ; Nickel (Ni) pour la croissance multicouche. |

| Température typique | ~1000°C |

| Mécanisme principal | Adsorption de surface (Cu) ou diffusion/ségrégation (Ni). |

| Application clé | Production de graphène de grande surface pour l'électronique et les composites. |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou votre production ? Le processus CVD est complexe, mais disposer du bon équipement est la première étape vers le succès. KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables, y compris les fours à haute température essentiels pour la synthèse contrôlée du graphène. Que vous développiez des électroniques de nouvelle génération ou des matériaux composites avancés, nos solutions soutiennent une production fiable et évolutive. Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire et vous aider à atteindre vos objectifs en science des matériaux.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels