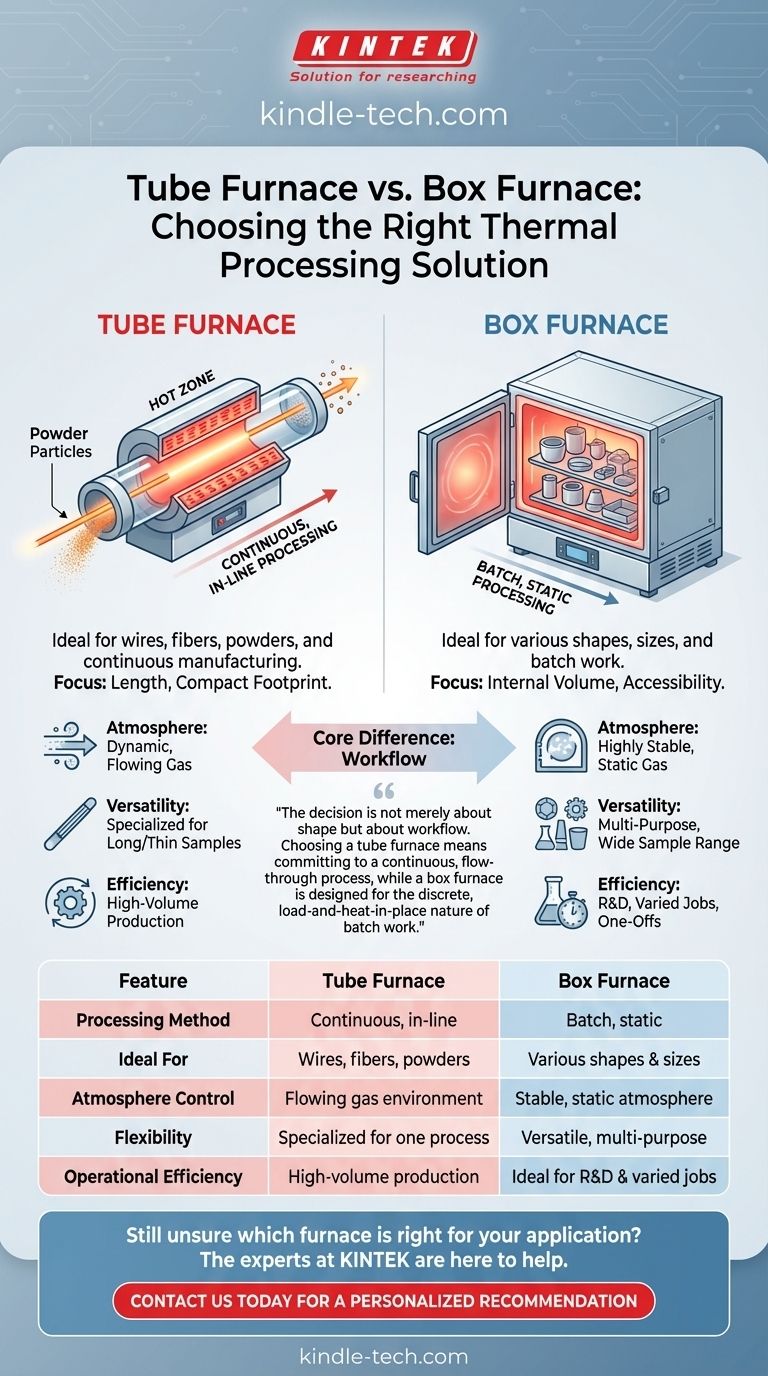

Fondamentalement, la différence entre un four tubulaire et un four à chambre réside dans leur conception fondamentale et le type de processus de chauffage qu'ils permettent. Un four tubulaire chauffe les matériaux lorsqu'ils traversent un tube cylindrique étroit, ce qui le rend idéal pour les processus continus et en ligne. Un four à chambre (également appelé four à étuve ou à moufle) chauffe les matériaux placés à l'intérieur d'une chambre scellée et statique, ce qui en fait la norme pour le traitement par lots.

La décision ne concerne pas seulement la forme, mais le flux de travail. Choisir un four tubulaire signifie s'engager dans un processus continu et traversant, tandis qu'un four à chambre est conçu pour la nature discrète du travail par lots (chargement et chauffage sur place).

La différence fondamentale : la méthode de traitement

La distinction la plus critique réside dans la manière dont le matériau est manipulé pendant le cycle de chauffage. Ce facteur unique influence tous les autres aspects de la conception et de l'application du four.

Fours tubulaires : traitement continu

Un four tubulaire est construit autour d'un tube central, souvent en céramique ou en métal. Les éléments chauffants sont positionnés autour de l'extérieur de ce tube.

Les matériaux, tels que les fils, les fibres ou les poudres, sont introduits par une extrémité du tube, chauffés pendant qu'ils traversent la zone chaude, et sortent par l'autre extrémité. Cela le rend intrinsèquement adapté à la fabrication ou à l'analyse continue et en ligne.

Fours à chambre : traitement par lots

Un four à chambre fonctionne comme un four à haute température. Toute la chambre est la zone de chauffage, avec des éléments généralement disposés autour des parois intérieures.

Les échantillons sont placés à l'intérieur de la chambre sur des grilles ou des plateaux, la porte est scellée, et tout le lot est chauffé ensemble dans un environnement statique. Une fois le processus terminé, la chambre est refroidie et le lot est retiré.

Comparaison des attributs clés de conception et de performance

Comprendre la différence de traitement fondamentale aide à clarifier les compromis dans leur conception physique, leur contrôle atmosphérique et leur polyvalence globale.

Forme physique et encombrement

Les fours tubulaires sont caractérisés par leur forme longue et cylindrique, ce qui entraîne un encombrement plus compact et étroit. Ils sont conçus pour la longueur, pas pour le volume.

Les fours à chambre sont rectangulaires et nécessitent plus d'espace au sol pour accueillir leur chambre intérieure plus grande et leur porte isolée. Leur conception privilégie le volume interne et l'accessibilité.

Contrôle et stabilité de l'atmosphère

Dans un four tubulaire, une atmosphère spécifique (comme l'azote ou l'argon) peut être acheminée à travers le tube avec l'échantillon. Ceci est excellent pour les processus qui nécessitent un environnement gazeux dynamique et en circulation.

Un four à chambre, étant une chambre scellée, excelle à créer une atmosphère statique très stable et uniforme. Une fois purgé et scellé, l'environnement interne reste constant tout au long du cycle de chauffage, ce qui est crucial pour de nombreux traitements sensibles.

Uniformité du chauffage

Les fours à chambre offrent généralement une uniformité de température statique supérieure sur un grand volume, car l'échantillon ne bouge pas et est entouré d'éléments chauffants.

Dans un four tubulaire, l'uniformité est mesurée le long de la longueur de la "zone chaude" centrale. Il y aura un gradient de température lorsque le matériau entre et sort du four.

Polyvalence des échantillons

Les fours tubulaires sont hautement spécialisés. Ils sont optimaux pour les matériaux longs, minces ou en poudre qui peuvent être facilement passés à travers un tube, tels que les arbres, les bandes ou les matériaux destinés à la calcination.

Les fours à chambre sont les "chevaux de bataille" polyvalents du laboratoire. Leur chambre ouverte peut accueillir une grande variété de tailles et de formes d'échantillons, des petits creusets aux composants volumineux et encombrants.

Comprendre les compromis

Choisir entre ces deux conceptions implique d'équilibrer le coût, l'efficacité et la flexibilité pour votre application spécifique.

Flexibilité contre spécialisation

Le principal compromis est la polyvalence. Un four à chambre peut gérer d'innombrables tâches différentes, ce qui en fait un pilier dans la recherche et le développement ou les ateliers ayant des besoins variés.

Un four tubulaire est un outil de spécialiste, optimisé pour un type de processus continu. Il exécute cette tâche unique avec une efficacité exceptionnelle mais manque de la flexibilité d'un four à chambre.

Efficacité opérationnelle

Pour la production à haut volume d'un seul produit, un four tubulaire continu est plus efficace. Il élimine le besoin de grilles ou de paniers et réduit le gaspillage d'énergie dû aux cycles répétés de chauffage et de refroidissement typiques du travail par lots.

Le traitement par lots dans un four à chambre nécessite plus de travail manuel pour le chargement et le déchargement. Il est moins économe en énergie pour la production continue, mais idéal pour les travaux ponctuels ou le développement de processus.

Coût et complexité

En général, les fours à chambre sont des systèmes moins complexes, ce qui les rend plus faciles à entretenir et souvent moins coûteux pour un volume donné.

Les systèmes de fours tubulaires continus peuvent être plus complexes, surtout lorsqu'ils sont intégrés dans une ligne de production automatisée. Cela peut entraîner des coûts d'investissement initial et de maintenance plus élevés.

Faire le bon choix pour votre objectif

Pour sélectionner le four correct, concentrez-vous sur la nature de votre processus et de votre matériau, pas seulement sur la température que vous devez atteindre.

- Si votre objectif principal est la production continue à haut volume de matériaux uniformes (fils, fibres, poudres) : Un four tubulaire est spécialement conçu pour votre processus en ligne.

- Si votre objectif principal est un traitement thermique polyvalent et multifonctionnel pour diverses tailles et formes d'échantillons : Un four à chambre offre la flexibilité essentielle dont vous avez besoin.

- Si votre objectif principal est un processus nécessitant une atmosphère gazeuse statique, hautement stable et uniforme : Un four à chambre scellé offre un contrôle environnemental supérieur.

- Si votre objectif principal est la recherche impliquant des échantillons longs et minces ou la simulation d'un processus en ligne à petite échelle : Un four tubulaire de laboratoire est le choix idéal.

En fin de compte, votre choix est déterminé par le fait que votre matériau doive suivre un voyage continu à travers la chaleur ou rester à une destination discrète et contrôlée.

Tableau récapitulatif :

| Caractéristique | Four tubulaire | Four à chambre |

|---|---|---|

| Méthode de traitement | Continu, en ligne | Par lots, statique |

| Idéal pour | Fils, fibres, poudres | Diverses formes et tailles |

| Contrôle de l'atmosphère | Environnement gazeux en circulation | Atmosphère statique et stable |

| Flexibilité | Spécialisé pour un processus | Polyvalent, multifonctionnel |

| Efficacité opérationnelle | Production à haut volume | Idéal pour la R&D et les travaux variés |

Vous hésitez toujours quant au four adapté à votre application ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture des solutions d'équipement de laboratoire parfaites pour vos besoins spécifiques de traitement thermique, que vous nécessitiez le flux continu d'un four tubulaire ou le traitement par lots polyvalent d'un four à chambre.

Contactez-nous dès aujourd'hui pour discuter de votre projet et obtenir une recommandation personnalisée afin d'améliorer l'efficacité et les résultats de votre laboratoire.

Guide Visuel

Produits associés

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four tubulaire de laboratoire en quartz Four de chauffage tubulaire RTP

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quels sont les avantages d'un four tubulaire ? Obtenez une uniformité et un contrôle supérieurs de la température

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Comment fonctionne un four tubulaire ? Maîtriser le contrôle thermique et atmosphérique précis