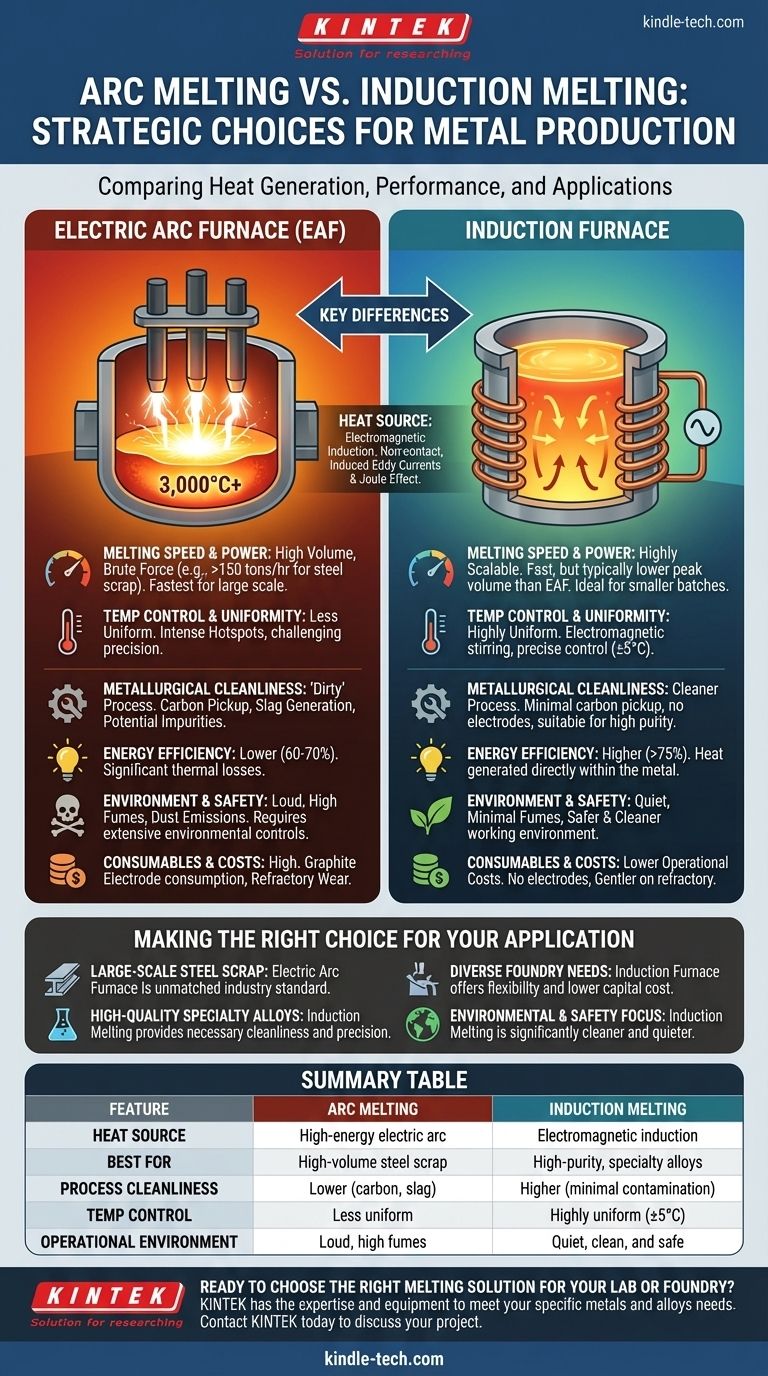

Essentiellement, la principale différence entre la fusion à l'arc et la fusion par induction réside dans la méthode de génération de chaleur. Un four à arc électrique (FAE) utilise un arc électrique à haute énergie – une décharge électrique contrôlée – qui passe des électrodes en graphite au métal, le faisant fondre avec une chaleur intense et directe. En revanche, un four à induction utilise des champs électromagnétiques sans contact pour générer de la chaleur à l'intérieur du métal lui-même, offrant un processus fondamentalement plus propre et plus contrôlé.

Choisir entre la fusion à l'arc et la fusion par induction n'est pas une simple préférence ; c'est une décision stratégique basée sur un compromis entre la puissance brute et la précision métallurgique. La fusion à l'arc excelle dans la fusion à grand volume et à "force brute" de matières premières comme la ferraille d'acier, tandis que la fusion par induction offre le contrôle et la pureté requis pour les alliages de grande valeur et de spécialité.

La mécanique de la fusion : Arc vs. Induction

Pour comprendre quelle technologie correspond à vos objectifs, vous devez d'abord saisir leurs principes de fonctionnement fondamentalement différents.

Comment fonctionnent les fours à arc

Un four à arc électrique (FAE) fonctionne en créant un arc électrique extrêmement chaud entre les électrodes en graphite et la charge métallique à l'intérieur du four.

Cet arc peut atteindre des températures dépassant 3 000 °C (5 400 °F), transférant rapidement une immense énergie thermique au métal. Le processus est agressif, puissant et conçu pour faire fondre rapidement des quantités massives de matériau.

Comment fonctionnent les fours à induction

Un four à induction fonctionne comme un chargeur sans fil de haute puissance pour le métal. Un courant alternatif est passé à travers une bobine de cuivre, créant un champ magnétique puissant et fluctuant.

Lorsque du métal conducteur est placé dans ce champ, le champ induit de forts courants de Foucault électriques à l'intérieur du métal. La résistance naturelle du métal à ces courants génère une chaleur précise et uniforme dans toute la charge via l'effet Joule, la faisant fondre de l'intérieur vers l'extérieur.

Comparaison des indicateurs de performance clés

Les différences dans les mécanismes de chauffage entraînent des variations significatives en termes de performance, de qualité et de portée opérationnelle.

Vitesse et puissance de fusion

Les fours à arc sont les leaders incontestés en matière de puissance et de vitesse de fusion brutes pour de très grands volumes. Ils sont l'épine dorsale des "mini-aciéries" et peuvent faire fondre plus de 150 tonnes de ferraille d'acier en moins d'une heure.

Les fours à induction sont hautement évolutifs, des petites unités de laboratoire aux fours contenant plus de 60 tonnes. Bien que très rapides, ils n'atteignent généralement pas l'échelle maximale et la vitesse brute des plus grands fours à arc.

Contrôle et uniformité de la température

L'arc dans un FAE crée un point chaud intense directement sous les électrodes, ce qui entraîne une distribution de température moins uniforme dans la masse fondue. Un contrôle précis de la température est plus difficile.

Le champ magnétique dans un four à induction chauffe et agite simultanément le bain de métal en fusion. Cette action d'agitation électromagnétique crée une fusion exceptionnellement homogène et uniforme, permettant un contrôle précis de la température, souvent à +/- 5°C près.

Propreté métallurgique

La fusion à l'arc est un processus intrinsèquement "sale". Les électrodes en graphite sont consommées, introduisant du carbone dans la masse fondue. Le processus génère également une scorie importante et permet une plus grande interaction avec l'atmosphère, ce qui peut introduire des impuretés.

La fusion par induction est un processus beaucoup plus propre. Il n'y a pas de contact avec les électrodes et pas de combustion, ce qui entraîne un apport de carbone et une contamination gazeuse minimaux. Cela en fait le choix supérieur pour la production de métaux de haute pureté, propres et d'alliages complexes où la chimie est critique.

Comprendre les compromis et les coûts

Votre décision doit également prendre en compte les réalités financières et opérationnelles de chaque technologie.

Efficacité énergétique

Les fours à induction sont plus économes en énergie. Parce que la chaleur est générée directement dans le métal, moins d'énergie est perdue dans l'environnement du four. L'efficacité électrique-thermique peut dépasser 75 %.

Les fours à arc subissent des pertes thermiques importantes en raison de l'arc ouvert et du grand volume d'extraction de fumées requis. Leur efficacité est généralement plus faible, souvent de l'ordre de 60 à 70 %.

Consommables et usure des réfractaires

Un coût opérationnel majeur pour les fours à arc est la consommation constante d'électrodes en graphite coûteuses. De plus, la chaleur intense et localisée de l'arc est extrêmement agressive pour le revêtement réfractaire, entraînant des maintenances et des remplacements plus fréquents.

Les fours à induction n'ont pas d'électrodes, ce qui élimine entièrement ce coût. Le profil de chauffage plus uniforme est également plus doux pour le revêtement réfractaire, ce qui prolonge sa durée de vie et réduit les coûts d'entretien.

Impact environnemental et sécurité

Les fours à arc sont notoirement bruyants et génèrent beaucoup de poussière, de fumées et d'émissions, nécessitant des systèmes de contrôle environnemental étendus et coûteux (par exemple, des filtres à manches).

Les fours à induction sont comparativement silencieux, produisent un minimum de fumées et créent un environnement de travail beaucoup plus sûr et propre.

Faire le bon choix pour votre application

Le choix de la bonne technologie de fusion consiste à aligner les capacités du processus avec les exigences de votre produit et votre modèle commercial.

- Si votre objectif principal est la production d'acier à grande échelle à partir de ferraille : La puissance brute et la capacité de volume massive d'un four à arc électrique en font la norme industrielle inégalée.

- Si votre objectif principal est la production d'alliages spéciaux de haute qualité, d'acier inoxydable ou de métaux précieux : La propreté, la précision et le contrôle chimique rigoureux de la fusion par induction sont non négociables.

- Si votre objectif principal est d'exploiter une fonderie avec des besoins en métaux et des tailles de lots diversifiés : La flexibilité, le coût d'investissement inférieur et le fonctionnement plus propre des fours à induction offrent un avantage significatif pour les petites et moyennes entreprises.

- Si votre objectif principal est de minimiser l'impact environnemental et d'améliorer la sécurité au travail : La fusion par induction offre un processus intrinsèquement plus propre, plus silencieux et plus sûr.

Comprendre ces différences fondamentales vous permet de choisir non seulement un four, mais une stratégie de fusion complète alignée sur vos objectifs spécifiques de qualité, de volume et de coût.

Tableau récapitulatif :

| Caractéristique | Fusion à l'arc | Fusion par induction |

|---|---|---|

| Source de chaleur | Arc électrique à haute énergie | Induction électromagnétique |

| Idéal pour | Fusion de ferraille d'acier à grand volume | Alliages de haute pureté, spéciaux |

| Propreté du processus | Inférieure (apport de carbone, scories) | Supérieure (contamination minimale) |

| Contrôle de la température | Moins uniforme | Très uniforme (±5°C) |

| Environnement opérationnel | Bruyant, fortes émissions de fumées/poussières | Silencieux, propre et sûr |

Prêt à choisir la bonne solution de fusion pour votre laboratoire ou votre fonderie ?

Que votre priorité soit la puissance à grand volume de la fusion à l'arc ou la précision et la pureté de la fusion par induction, KINTEK possède l'expertise et l'équipement pour répondre à vos besoins. Notre gamme de fours de laboratoire et de production est conçue pour offrir les performances et la fiabilité requises pour vos métaux et alliages spécifiques.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment notre technologie de fusion peut améliorer votre efficacité, la qualité de vos produits et soutenir vos objectifs opérationnels.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube sous vide haute pression de laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

Les gens demandent aussi

- Le chauffage par induction fonctionne-t-il avec des matériaux non magnétiques ? Oui, pour les métaux conducteurs comme l'aluminium et le cuivre.

- Le chauffage par induction fonctionne-t-il sur les matériaux non métalliques ? Le rôle essentiel de la conductivité électrique

- Quel est le métal le plus difficile à faire fondre ? Le tungstène est en tête, mais les matériaux avancés vont plus loin

- Quels sont les inconvénients du brasage par induction ? Coûts élevés et manque de flexibilité pour les petites séries

- Qu'est-ce que la méthode de fusion par induction ? Un guide pour une fusion des métaux propre et efficace

- Qu'est-ce qu'un four à induction sans noyau ? Atteignez une flexibilité ultime dans la fusion des métaux

- Quels sont les inconvénients du chauffage par induction ? Comprendre les compromis liés aux ustensiles de cuisine et aux coûts

- Quelle est la différence entre un four à induction et un four à arc ? Choisir la bonne technologie de fusion